beschichtung

beanspruchte tribologische Systeme

garantieren langlebige Lösungen Konturtreue durch DIAGLIDE®

für gleitende

oberflächen

Produktspezifikationen

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

ART:

Komposit- oder Dispersionsschicht auf Basis von Nickel und Nickel-Phosphor auf Metallsubstrat

EIGENSCHAFT:

> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 950 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtdicken bei Verwendung von galvanisch Nickel

EINSATZ:

Gleitpaarungen in funktionellen Systemen bei hoher Reib-und Korrosionsbelastung mit und ohne Temperaturbeanspruchung z.B. Hydrauliksysteme, Druckzylinder, Motoren- und Getriebekomponenten, Zylinderlaufbahnen

SCHICHTCHARAKTERISTIKA:

Nickel oder Nickel-Phosphor-Schicht von ca. 5 μm bis ca. 800 μm mit Dispersionsstoffen (SiC, B4C)

Nanodispersionen (< 1 μm) bis zu Dispersionen > 100 μm

Reibwert μ = <0,3 in Abhängigkeit von der Nachbearbeitung (Finishing)

SUBSTRATCHARAKTERISTIKA:

galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit

![]() PRODUKT

PRODUKT

SYSTEMBLATT

+ Der Alleskönner für tribologische Systeme

+ Reduziert Reibwert und Verschleiß

+ Auf allen Bauteilen anwendbar

+ Hohe Schmierfilmaffinität

+ Optimales Gleitverhalten

+ Verschleißbeständige Reibpaarung

+ Dauerhafter Korrosionsschutz

+ Einstellbare Härte (400 – 1.100 HV)

+ Erhöhung des Sicherheitsfaktors

+ Kostenreduktion der Einzelkomponenten

+ Einfache Handhabung

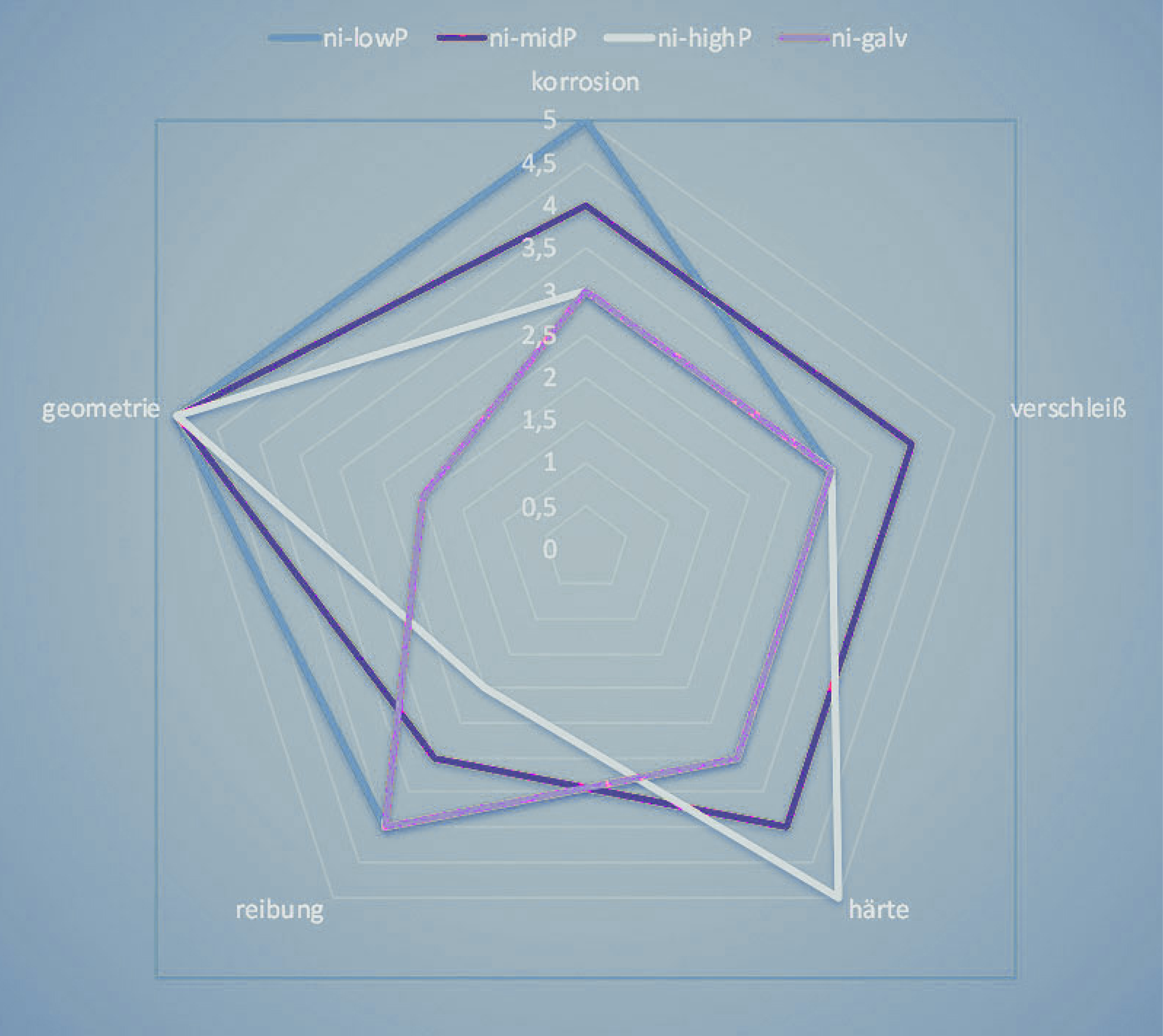

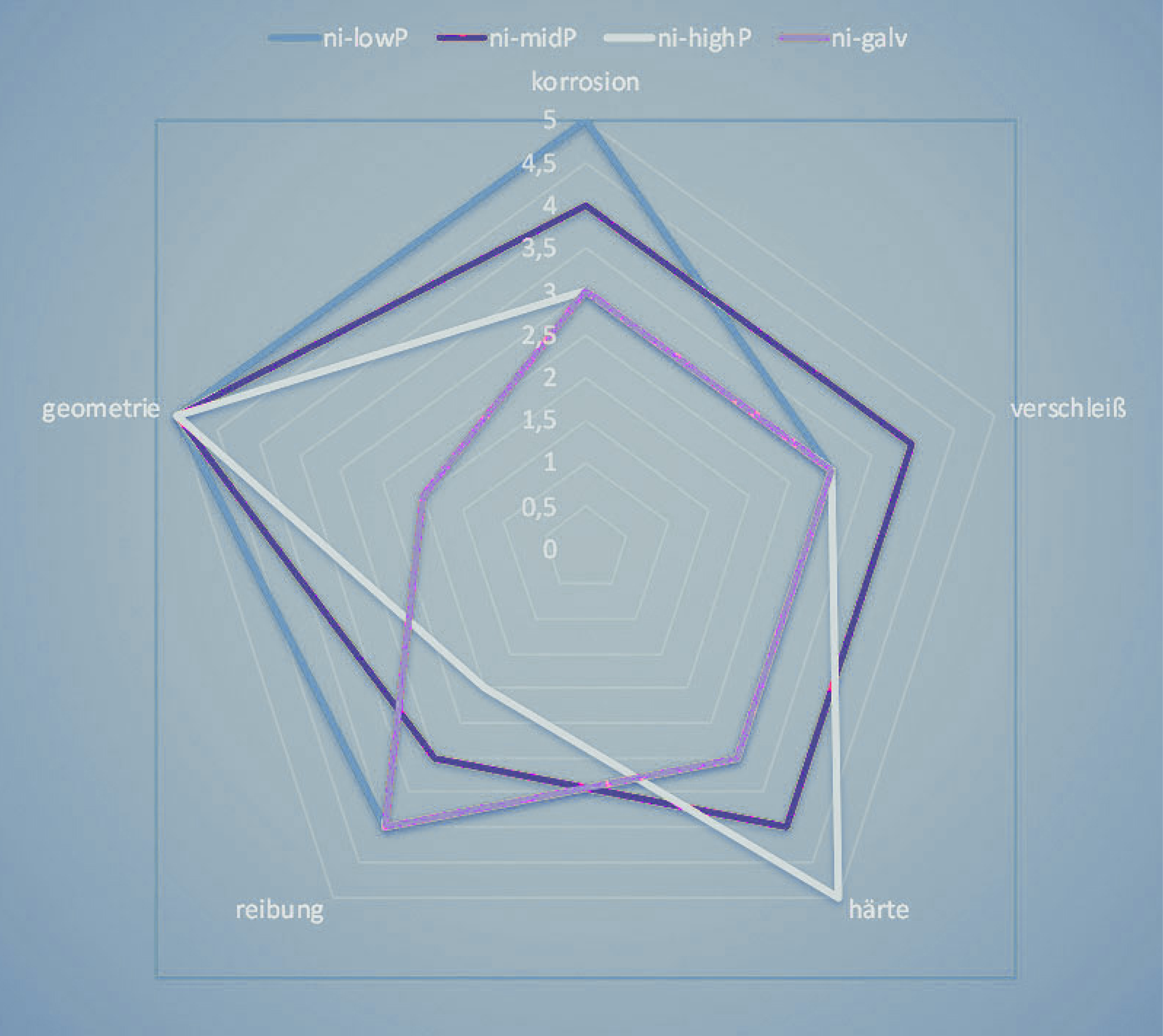

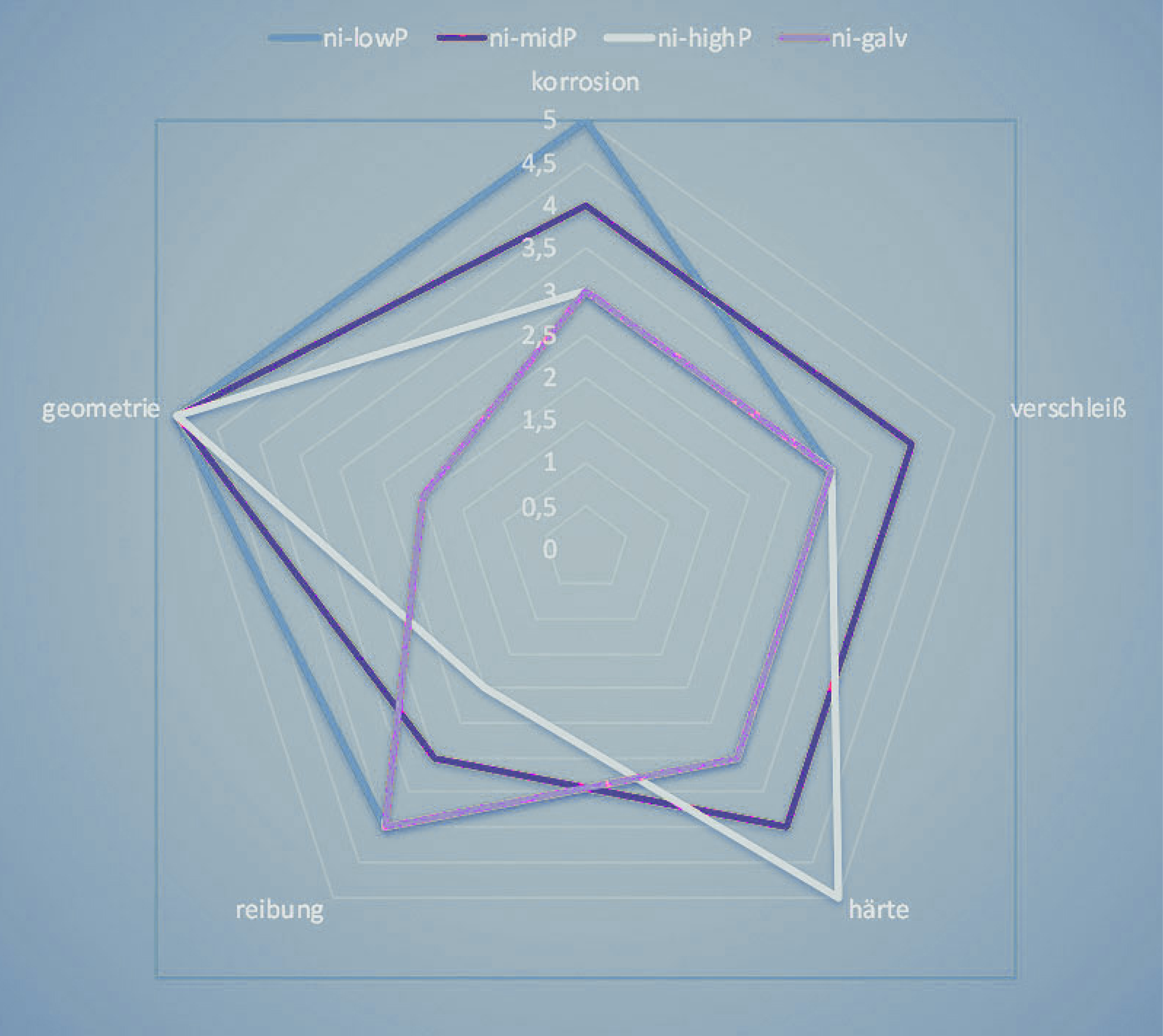

Die Komposit- und Dispersionsschichten auf Basis von Nickel, Nickel-Phosphor und Chrom zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

ANWENDUNG

In zahlreichen Anwendungsfällen ist es notwendig, metallische Bauteile aufeinander zu bewegen, ohne dass diese im Gebrauch einem merklichen Verschleiß unterliegen. Je nach Einsatzgebiet kann ein derartiger Bauteil- oder Werkstoffkontakt mit oder ohne zusätzlichem Schmiermittel erfolgen.

Typische Beispiele für Bauteile sind Rotoren und Plunger für die Erdölförderung, Antriebskomponenten für Verbrennungsmotoren, Getriebe oder Kompressoren, Hydraulikzylinder oder Hydraulikkomponenten, Pumpen, Druckzylinder oder Komponenten in Textilmaschinen. Die Anforderungen reichen dabei in den meisten Fällen über eine hohe Verschleißbeständigkeit gepaart mit einer geringen Reibung hinaus, indem insbesondere auch eine hohe Korrosionsbeständigkeit der Oberfläche benötigt wird. Zudem müssen aufgebrachte DIAGLIDE® Schichtsysteme eine außerordentlich gute Haftung zum Grundwerkstoff aufweisen und im Falle von kostenintensiven Bauteilen die Möglichkeit zur Reparatur von beschädigten oder verbrauchten Oberflächen erlauben.

Als verschleißbeständige Schichten mit hohem Verbreitungsgrad gelten vor allem solche auf Basis von Chrom und Nickel oder Nickellegierungen, die für die DIAGLIDE®-Schichten eingesetzt werden. Beide Werkstoffe verfügen über eine hohe bis sehr hohe Grundhärte. Harte Werkstoffe wiederstehen den mechanischen Belastungen bei einwirkendem Druck und/oder Reibung. Dadurch werden Aus- und Abbrüche von Schichtfragmenten vermieden.

Entstehen dagegen solche Aus- und Abbrüche und geraten diese zwischen sich bewegende Bauteile, so wirken sie als Schleifkörper und verstärken die Schädigung der Oberfläche durch Verschleiß.

Eine weitere Möglichkeit zur Reduzierung des Verschleißes bietet die Einlagerung von reibwertreduzierenden Festschmierstoffen – sogenannte Dispersionsschichten. Zu den bewährten Festschmierstoffen zählen beispielsweise PTFE (Polytetrafluorethylen – Teflon), hexagonales Bornitrid, aber auch Graphit und MoS2. Als Matrixwerkstoff zur Einbettung von Festschmierstoffen bieten galvanisch und chemisch Nickel sowie Nickel-Phosphor-Legierungen ideale Voraussetzungen zur Herstellung von Oberflächen mit unterschiedlichen, auf den jeweiligen Anwendungsfall abgestimmte Eigenschaften. Die Härte der Schichten lässt sich in einem Bereich zwischen etwa 450 HV und etwa 1.100 HV einstellen. Die Korrosionsbeständigkeit der Schichten variiert in Abhängigkeit vom gewählten Phosphorgehalt.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

KENNWERTE FÜR VERSCHLEISS-/KORROSIONSSCHUTZ DURCH DIAGLIDE-BESCHICHTUNGEN

Metallische Werkstücke erhalten durch die Aufbringungen von DIAGLIDE®-Beschichtungen verbesserte Eigenschaften

im Hinblick auf Verschleiß und Korrosion. Je nach Anwendungsfall stehen unterschiedliche Varianten

aus der Gruppe der Komposit- und Dispersionsschichten zur Verfügung.

| Varianten durch chemische Abscheidung | Varianten durch elektrolytische Abscheidung |

|

Nickel + Nickel-Phosphor-Dispersion |

Nickel + Nickel-Dispersion |

| – | Nickel + Chrom (Chrom elektrolytisch) |

| Nickel-Phosphor + Nickel-Phosphor-Dispersion | Nickel + Nickel-Phosphor-Dispersion |

| Nickel + Chrom | Nickel-Phosphor + Nickel-Phosphor-Dispersion |

| Nickel-Phosphor + Chrom | – |

Die Legierungsvariante Nickel-Phosphor kann sowohl chemisch/außenstromlos abgeschieden werden ( > hohe Konturtreue, > geringe Abscheidegeschwindigkeit) als auch elektrolytisch ( > geringe Konturtreue, > hohe Abscheidegeschwindigkeit).

Chemisch abgeschiedenes Nickel wird aufgrund der geringen Abscheidegeschwindigkeit bevorzugt für Schichtdicken unter 30 μm (0,03 mm) eingesetzt. Elektrolytisch abgeschiedenes Nickel eignet sich für Schichten bis zu einigen Millimetern Dicke. Für die Dispersionsschichten auf Basis von Nickel stehen die nachfolgend aufgeführten Varianten zur Auswahl:

| Kenngröße | Chemisch abgeschieden | Galvanisch abgeschieden |

|

Abscheiderate |

0,17 μm/min – 0,35 μm/min |

3 μm/min – 10 μm/min |

|

Werkstoff |

Nickel-Phosphor-Legierung mit 2 % bis 12 % Phosphor |

Nickel + Nickel-Phosphor mit 2 % bis 12 % Phosphor |

|

Schichtdicken |

bis 30 μm (in Ausnahmefällen bis 100 μm) |

50 μm – 200 μm (auf Wunsch bis 1000 μm) |

|

Dispersionsstoff |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C), PTFE; Nanopartikel (< 1 μm) |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C) |

|

Partikelgrößen |

1-3 Nano / μm (für Spezialanwendungen bis 50 μm) |

1-3 Nano / μm |

|

Konturtreue |

hoch |

mittel-hoch |

![]() PRODUKT

PRODUKT

SYSTEMBLATT

VORAUSSETZUNGEN FÜR VERSCHLEISS-/KORROSIONSSCHUTZ DURCH DIAGLIDE-BESCHICHTUNGEN

Die Eigenschaft der Reibwertreduzierung ist an bestimmte konstruktive Voraussetzungen geknüpft beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen, sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner.

> Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

> Mechanische Eigenschaften des Substrats – Schichten mit hohen Härten wie beispielsweise Chrom benötigen einen Untergrund mit ausreichend hoher

Festigkeit, um das Reißen oder Brechen der Schicht zu vermeiden; gute Eignungen bieten beispielsweise Legierungsstähle.

> Belegung der Kontaktflächen mit Fremdstoffen – die Reibeigenschaften zweier tribologischen Flächen wird durch vorhandene Fremdstoffe (Öl, Fett, Schmutz) verändert. Öl und Fett haben in der Regel einen positiven Einfluss auf die Reibeigenschaften, Verschmutzungen einen negativen. Öle und Fette sowie eventuell entstehende Abbauprodukte können jedoch die Korrosionsbeständigkeit verschlechtern. Bei Einsatz von Dispersionsschichten ist zu prüfen, inwieweit Fremdstoffe die eingelagerten Partikel in ihrer Wirkung beeinträchtigen.

> Konstruktion – chemisch Nickelschichten (in erster Linie Nickel) zeichnen sich durch eine hohe Konturtreue aus und benötigen keine mechanische Nachbearbeitung zur Einstellung von Oberflächen mit hoher Passgenauigkeit. Bei galvanischen Beschichtungen muss mit einem Kantenaufbau gerechnet werden, der mit zunehmender Schichtdicke stärker ausgeprägt ist. Im Einzelfall sind die Möglichkeiten zur mechanischen Nachbearbeitung vor Aufbringung einer Beschichtung zu prüfen.

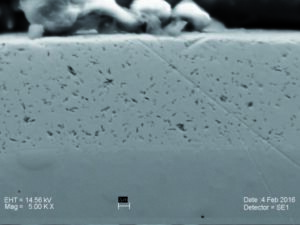

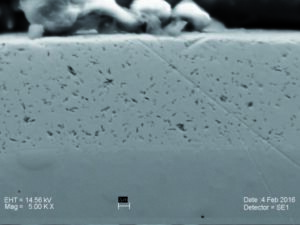

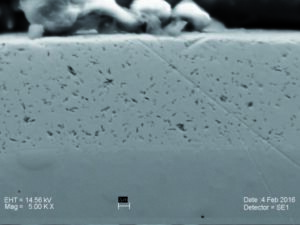

Querschliff durch die galvanisch Nickel-Dispersionsschicht DIAGLIDE mit eingelagerten Nanaopartikeln (links) und einer chemisch Nickel-Phosphor-Schicht mit eingebautem Siliziumcarbid (SiC) und sehr guter, konturtreuer Schichtverteilung (rechts).

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Lösungsbeispiele

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

ART:

Komposit- oder Dispersionsschicht auf Basis von Nickel und Nickel-Phosphor auf Metallsubstrat

EIGENSCHAFT:

> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 950 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtdicken bei Verwendung von galvanisch Nickel

EINSATZ:

Gleitpaarungen in funktionellen Systemen bei hoher Reib-und Korrosionsbelastung mit und ohne Temperaturbeanspruchung z.B. Hydrauliksysteme, Druckzylinder, Motoren- und Getriebekomponenten, Zylinderlaufbahnen

SCHICHTCHARAKTERISTIKA:

Nickel oder Nickel-Phosphor-Schicht von ca. 5 μm bis ca. 800 μm mit Dispersionsstoffen (SiC, B4C)

Nanodispersionen (< 1 μm) bis zu Dispersionen > 100 μm

Reibwert μ = <0,3 in Abhängigkeit von der Nachbearbeitung (Finishing)

SUBSTRATCHARAKTERISTIKA:

galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Vorteile

+ Der Alleskönner für tribologische Systeme

+ Reduziert Reibwert und Verschleiß

+ Auf allen Bauteilen anwendbar

+ Hohe Schmierfilmaffinität

+ Optimales Gleitverhalten

+ Verschleißbeständige Reibpaarung

+ Dauerhafter Korrosionsschutz

+ Einstellbare Härte (400 – 1.100 HV)

+ Erhöhung des Sicherheitsfaktors

+ Kostenreduktion der Einzelkomponenten

+ Einfache Handhabung

Die Komposit- und Dispersionsschichten auf Basis von Nickel, Nickel-Phosphor und Chrom zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

In zahlreichen Anwendungsfällen ist es notwendig, metallische Bauteile aufeinander zu bewegen, ohne dass diese im Gebrauch einem merklichen Verschleiß unterliegen. Je nach Einsatzgebiet kann ein derartiger Bauteil- oder Werkstoffkontakt mit oder ohne zusätzlichem Schmiermittel erfolgen.

Typische Beispiele für Bauteile sind Rotoren und Plunger für die Erdölförderung, Antriebskomponenten für Verbrennungsmotoren, Getriebe oder Kompressoren, Hydraulikzylinder oder Hydraulikkomponenten, Pumpen, Druckzylinder oder Komponenten in Textilmaschinen. Die Anforderungen reichen dabei in den meisten Fällen über eine hohe Verschleißbeständigkeit gepaart mit einer geringen Reibung hinaus, indem insbesondere auch eine hohe Korrosionsbeständigkeit der Oberfläche benötigt wird. Zudem müssen aufgebrachte DIAGLIDE® Schichtsysteme eine außerordentlich gute Haftung zum Grundwerkstoff aufweisen und im Falle von kostenintensiven Bauteilen die Möglichkeit zur Reparatur von beschädigten oder verbrauchten Oberflächen erlauben.

Als verschleißbeständige Schichten mit hohem Verbreitungsgrad gelten vor allem solche auf Basis von Chrom und Nickel oder Nickellegierungen, die für die DIAGLIDE®-Schichten eingesetzt werden. Beide Werkstoffe verfügen über eine hohe bis sehr hohe Grundhärte. Harte Werkstoffe wiederstehen den mechanischen Belastungen bei einwirkendem Druck und/oder Reibung. Dadurch werden Aus- und Abbrüche von Schichtfragmenten vermieden.

Entstehen dagegen solche Aus- und Abbrüche und geraten diese zwischen sich bewegende Bauteile, so wirken sie als Schleifkörper und verstärken die Schädigung der Oberfläche durch Verschleiß.

Eine weitere Möglichkeit zur Reduzierung des Verschleißes bietet die Einlagerung von reibwertreduzierenden Festschmierstoffen – sogenannte Dispersionsschichten. Zu den bewährten Festschmierstoffen zählen beispielsweise PTFE (Polytetrafluorethylen – Teflon), hexagonales Bornitrid, aber auch Graphit und MoS2. Als Matrixwerkstoff zur Einbettung von Festschmierstoffen bieten galvanisch und chemisch Nickel sowie Nickel-Phosphor-Legierungen ideale Voraussetzungen zur Herstellung von Oberflächen mit unterschiedlichen, auf den jeweiligen Anwendungsfall abgestimmte Eigenschaften. Die Härte der Schichten lässt sich in einem Bereich zwischen etwa 450 HV und etwa 1.100 HV einstellen. Die Korrosionsbeständigkeit der Schichten variiert in Abhängigkeit vom gewählten Phosphorgehalt.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

KENNWERTE FÜR VERSCHLEISS-/KORROSIONSSCHUTZ DURCH DIAGLIDE-BESCHICHTUNGEN

Metallische Werkstücke erhalten durch die Aufbringungen von DIAGLIDE®-Beschichtungen verbesserte Eigenschaften

im Hinblick auf Verschleiß und Korrosion. Je nach Anwendungsfall stehen unterschiedliche Varianten

aus der Gruppe der Komposit- und Dispersionsschichten zur Verfügung.

| Varianten durch chemische Abscheidung | Varianten durch elektrolytische Abscheidung |

|

Nickel + Nickel-Phosphor-Dispersion |

Nickel + Nickel-Dispersion |

| – | Nickel + Chrom (Chrom elektrolytisch) |

| Nickel-Phosphor + Nickel-Phosphor-Dispersion | Nickel + Nickel-Phosphor-Dispersion |

| Nickel + Chrom | Nickel-Phosphor + Nickel-Phosphor-Dispersion |

| Nickel-Phosphor + Chrom | – |

Die Legierungsvariante Nickel-Phosphor kann sowohl chemisch/außenstromlos abgeschieden werden ( > hohe Konturtreue, > geringe Abscheidegeschwindigkeit) als auch elektrolytisch ( > geringe Konturtreue, > hohe Abscheidegeschwindigkeit).

Chemisch abgeschiedenes Nickel wird aufgrund der geringen Abscheidegeschwindigkeit bevorzugt für Schichtdicken unter 30 μm (0,03 mm) eingesetzt. Elektrolytisch abgeschiedenes Nickel eignet sich für Schichten bis zu einigen Millimetern Dicke. Für die Dispersionsschichten auf Basis von Nickel stehen die nachfolgend aufgeführten Varianten zur Auswahl:

| Kenngröße | Chemisch abgeschieden | Galvanisch abgeschieden |

|

Abscheiderate |

0,17 μm/min – 0,35 μm/min |

3 μm/min – 10 μm/min |

|

Werkstoff |

Nickel-Phosphor-Legierung mit 2 % bis 12 % Phosphor |

Nickel + Nickel-Phosphor mit 2 % bis 12 % Phosphor |

|

Schichtdicken |

bis 30 μm (in Ausnahmefällen bis 100 μm) |

50 μm – 200 μm (auf Wunsch bis 1000 μm) |

|

Dispersionsstoff |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C), PTFE; Nanopartikel (< 1 μm) |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C) |

|

Partikelgrößen |

1-3 Nano / μm (für Spezialanwendungen bis 50 μm) |

1-3 Nano / μm |

|

Konturtreue |

hoch |

mittel-hoch |

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Voraussetzungen

VORAUSSETZUNGEN FÜR VERSCHLEISS-/KORROSIONSSCHUTZ DURCH DIAGLIDE-BESCHICHTUNGEN

Die Eigenschaft der Reibwertreduzierung ist an bestimmte konstruktive Voraussetzungen geknüpft beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen, sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner.

> Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

> Mechanische Eigenschaften des Substrats – Schichten mit hohen Härten wie beispielsweise Chrom benötigen einen Untergrund mit ausreichend hoher

Festigkeit, um das Reißen oder Brechen der Schicht zu vermeiden; gute Eignungen bieten beispielsweise Legierungsstähle.

> Belegung der Kontaktflächen mit Fremdstoffen – die Reibeigenschaften zweier tribologischen Flächen wird durch vorhandene Fremdstoffe (Öl, Fett, Schmutz) verändert. Öl und Fett haben in der Regel einen positiven Einfluss auf die Reibeigenschaften, Verschmutzungen einen negativen. Öle und Fette sowie eventuell entstehende Abbauprodukte können jedoch die Korrosionsbeständigkeit verschlechtern. Bei Einsatz von Dispersionsschichten ist zu prüfen, inwieweit Fremdstoffe die eingelagerten Partikel in ihrer Wirkung beeinträchtigen.

> Konstruktion – chemisch Nickelschichten (in erster Linie Nickel) zeichnen sich durch eine hohe Konturtreue aus und benötigen keine mechanische Nachbearbeitung zur Einstellung von Oberflächen mit hoher Passgenauigkeit. Bei galvanischen Beschichtungen muss mit einem Kantenaufbau gerechnet werden, der mit zunehmender Schichtdicke stärker ausgeprägt ist. Im Einzelfall sind die Möglichkeiten zur mechanischen Nachbearbeitung vor Aufbringung einer Beschichtung zu prüfen.

Querschliff durch die galvanisch Nickel-Dispersionsschicht DIAGLIDE mit eingelagerten Nanaopartikeln (links) und einer chemisch Nickel-Phosphor-Schicht mit eingebautem Siliziumcarbid (SiC) und sehr guter, konturtreuer Schichtverteilung (rechts).

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Lösungsbeispiele

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

Komposit- oder Dispersionsschicht auf Basis von Nickel und Nickel-Phosphor auf Metallsubstrat

EIGENSCHAFT:> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 950 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtdicken bei Verwendung von galvanisch Nickel

EINSATZ: Gleitpaarungen in funktionellen Systemen bei hoher Reib-und Korrosionsbelastung mit und ohne Temperaturbeanspruchung z.B. Hydrauliksysteme, Druckzylinder, Motoren- und Getriebekomponenten, Zylinderlaufbahnen SCHICHTCHARAKTERISTIKA:Nickel oder Nickel-Phosphor-Schicht von ca. 5 μm bis ca. 800 μm mit Dispersionsstoffen (SiC, B4C)

Nanodispersionen (< 1 μm) bis zu Dispersionen > 100 μm

Reibwert μ = <0,3 in Abhängigkeit von der Nachbearbeitung (Finishing)

SUBSTRATCHARAKTERISTIKA: galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Vorteile

+ Der Alleskönner für tribologische Systeme

+ Reduziert Reibwert und Verschleiß

+ Auf allen Bauteilen anwendbar

+ Hohe Schmierfilmaffinität

+ Optimales Gleitverhalten

+ Verschleißbeständige Reibpaarung

+ Dauerhafter Korrosionsschutz

+ Einstellbare Härte (400 – 1.100 HV)

+ Erhöhung des Sicherheitsfaktors

+ Kostenreduktion der Einzelkomponenten

+ Einfache Handhabung

Die Komposit- und Dispersionsschichten auf Basis von Nickel, Nickel-Phosphor und Chrom zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

In zahlreichen Anwendungsfällen ist es notwendig, metallische Bauteile aufeinander zu bewegen, ohne dass diese im Gebrauch einem merklichen Verschleiß unterliegen. Je nach Einsatzgebiet kann ein derartiger Bauteil- oder Werkstoffkontakt mit oder ohne zusätzlichem Schmiermittel erfolgen.

Typische Beispiele für Bauteile sind Rotoren und Plunger für die Erdölförderung, Antriebskomponenten für Verbrennungsmotoren, Getriebe oder Kompressoren, Hydraulikzylinder oder Hydraulikkomponenten, Pumpen, Druckzylinder oder Komponenten in Textilmaschinen. Die Anforderungen reichen dabei in den meisten Fällen über eine hohe Verschleißbeständigkeit gepaart mit einer geringen Reibung hinaus, indem insbesondere auch eine hohe Korrosionsbeständigkeit der Oberfläche benötigt wird. Zudem müssen aufgebrachte DIAGLIDE® Schichtsysteme eine außerordentlich gute Haftung zum Grundwerkstoff aufweisen und im Falle von kostenintensiven Bauteilen die Möglichkeit zur Reparatur von beschädigten oder verbrauchten Oberflächen erlauben.

Als verschleißbeständige Schichten mit hohem Verbreitungsgrad gelten vor allem solche auf Basis von Chrom und Nickel oder Nickellegierungen, die für die DIAGLIDE®-Schichten eingesetzt werden. Beide Werkstoffe verfügen über eine hohe bis sehr hohe Grundhärte. Harte Werkstoffe wiederstehen den mechanischen Belastungen bei einwirkendem Druck und/oder Reibung. Dadurch werden Aus- und Abbrüche von Schichtfragmenten vermieden.

Entstehen dagegen solche Aus- und Abbrüche und geraten diese zwischen sich bewegende Bauteile, so wirken sie als Schleifkörper und verstärken die Schädigung der Oberfläche durch Verschleiß.

Eine weitere Möglichkeit zur Reduzierung des Verschleißes bietet die Einlagerung von reibwertreduzierenden Festschmierstoffen – sogenannte Dispersionsschichten. Zu den bewährten Festschmierstoffen zählen beispielsweise PTFE (Polytetrafluorethylen – Teflon), hexagonales Bornitrid, aber auch Graphit und MoS2. Als Matrixwerkstoff zur Einbettung von Festschmierstoffen bieten galvanisch und chemisch Nickel sowie Nickel-Phosphor-Legierungen ideale Voraussetzungen zur Herstellung von Oberflächen mit unterschiedlichen, auf den jeweiligen Anwendungsfall abgestimmte Eigenschaften. Die Härte der Schichten lässt sich in einem Bereich zwischen etwa 450 HV und etwa 1.100 HV einstellen. Die Korrosionsbeständigkeit der Schichten variiert in Abhängigkeit vom gewählten Phosphorgehalt.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

Metallische Werkstücke erhalten durch die Aufbringungen von DIAGLIDE®-Beschichtungen verbesserte Eigenschaften

im Hinblick auf Verschleiß und Korrosion. Je nach Anwendungsfall stehen unterschiedliche Varianten

aus der Gruppe der Komposit- und Dispersionsschichten zur Verfügung.

| Varianten durch chemische Abscheidung | Varianten durch elektrolytische Abscheidung |

|

Nickel + Nickel-Phosphor-Dispersion |

Nickel + Nickel-Dispersion |

| – | Nickel + Chrom (Chrom elektrolytisch) |

| Nickel-Phosphor + Nickel-Phosphor-Dispersion | Nickel + Nickel-Phosphor-Dispersion |

| Nickel + Chrom | Nickel-Phosphor + Nickel-Phosphor-Dispersion |

| Nickel-Phosphor + Chrom | – |

Die Legierungsvariante Nickel-Phosphor kann sowohl chemisch/außenstromlos abgeschieden werden ( > hohe Konturtreue, > geringe Abscheidegeschwindigkeit) als auch elektrolytisch ( > geringe Konturtreue, > hohe Abscheidegeschwindigkeit).

Chemisch abgeschiedenes Nickel wird aufgrund der geringen Abscheidegeschwindigkeit bevorzugt für Schichtdicken unter 30 μm (0,03 mm) eingesetzt. Elektrolytisch abgeschiedenes Nickel eignet sich für Schichten bis zu einigen Millimetern Dicke. Für die Dispersionsschichten auf Basis von Nickel stehen die nachfolgend aufgeführten Varianten zur Auswahl:

| Kenngröße | Chemisch abgeschieden | Galvanisch abgeschieden |

|

Abscheiderate |

0,17 μm/min – 0,35 μm/min |

3 μm/min – 10 μm/min |

|

Werkstoff |

Nickel-Phosphor-Legierung mit 2 % bis 12 % Phosphor |

Nickel + Nickel-Phosphor mit 2 % bis 12 % Phosphor |

|

Schichtdicken |

bis 30 μm (in Ausnahmefällen bis 100 μm) |

50 μm – 200 μm (auf Wunsch bis 1000 μm) |

|

Dispersionsstoff |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C), PTFE; Nanopartikel (< 1 μm) |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C) |

|

Partikelgrößen |

1-3 Nano / μm (für Spezialanwendungen bis 50 μm) |

1-3 Nano / μm |

|

Konturtreue |

hoch |

mittel-hoch |

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Voraussetzungen

VORAUSSETZUNGEN FÜR VERSCHLEISS-/KORROSIONSSCHUTZ DURCH DIAGLIDE-BESCHICHTUNGEN

Die Eigenschaft der Reibwertreduzierung ist an bestimmte konstruktive Voraussetzungen geknüpft beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen, sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner.

> Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

> Mechanische Eigenschaften des Substrats – Schichten mit hohen Härten wie beispielsweise Chrom benötigen einen Untergrund mit ausreichend hoher

Festigkeit, um das Reißen oder Brechen der Schicht zu vermeiden; gute Eignungen bieten beispielsweise Legierungsstähle.

> Belegung der Kontaktflächen mit Fremdstoffen – die Reibeigenschaften zweier tribologischen Flächen wird durch vorhandene Fremdstoffe (Öl, Fett, Schmutz) verändert. Öl und Fett haben in der Regel einen positiven Einfluss auf die Reibeigenschaften, Verschmutzungen einen negativen. Öle und Fette sowie eventuell entstehende Abbauprodukte können jedoch die Korrosionsbeständigkeit verschlechtern. Bei Einsatz von Dispersionsschichten ist zu prüfen, inwieweit Fremdstoffe die eingelagerten Partikel in ihrer Wirkung beeinträchtigen.

> Konstruktion – chemisch Nickelschichten (in erster Linie Nickel) zeichnen sich durch eine hohe Konturtreue aus und benötigen keine mechanische Nachbearbeitung zur Einstellung von Oberflächen mit hoher Passgenauigkeit. Bei galvanischen Beschichtungen muss mit einem Kantenaufbau gerechnet werden, der mit zunehmender Schichtdicke stärker ausgeprägt ist. Im Einzelfall sind die Möglichkeiten zur mechanischen Nachbearbeitung vor Aufbringung einer Beschichtung zu prüfen.

Querschliff durch die galvanisch Nickel-Dispersionsschicht DIAGLIDE mit eingelagerten Nanaopartikeln (links) und einer chemisch Nickel-Phosphor-Schicht mit eingebautem Siliziumcarbid (SiC) und sehr guter, konturtreuer Schichtverteilung (rechts).

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Schematische Darstellung eines verschleißbeständigen DIAGLIDE-Systems aus Dispersionsschicht und Gegenstück der Reibpaarung

Kontakt