FRICTION SHIM

leistungsdichte

Reibwerterhöhende Scheiben – Friction Shims

Kraftschlüssige Verbindungen mit Reibwert erhöhenden Beschichtungen wie DIAGRIP sind der Schlüssel für sicher und effizient funktionierende Kraftübertragungssysteme.

Mit den DIAGRIP FRICTION SHIMS können diese Funktionen mit einfachen und kostengünstigen Bauteilen als Reibscheibe oder Reibwert erhöhende Folien in jede Konstruktion, bei der es um die Übertragung von höchstmöglichen Drehmomenten geht, integriert werden.

In der Antriebstechnik, Automobilindustrie, Energietechnik und in Windkraftanlagen gehen die Trends zu immer kompakteren und leichteren Konstruktionen und somit auch kompakteren Flansch – und Presssitzflächen, die aber mindestens dieselbe Funktion wie bisherige Konstruktionen erreichen müssen. Häufig gehen die Anforderungen über die sonst Üblichen hinaus, da die zu übertragenden Drehmomente durch den Einsatz von Antriebsquellen mit immer höherer Leistungsdichte stetig steigen.

Durch den Trend zu kompakten Leichtbaukonstruktionen können die Reibflächen und die Verschraubungen nicht entsprechend beliebig erhöht werden. Somit bleibt meist nur die Möglichkeit mit DIAGRIP FRICTION SHIMS die gewünschte Reibwerterhöhung zu erreichen.

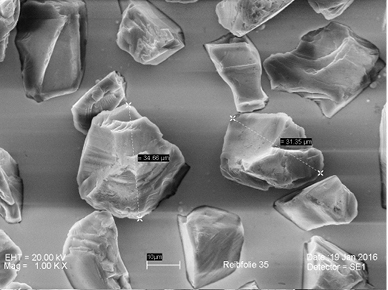

Die Diamanten, die in den DIAGRIP Systemen zum Einsatz kommen, sind in 4 verschiedenen Körnungen ( 10, 25, 35, 55 μ ) erhältlich und können somit optimal auf die Härte, Rauigkeit und Größe der Reibfläche auf den Flanschflächen individuell angepasst werden.

Die Reibwerterhöhung kann bis zu 0,8 μ erreichen und durch die Herstellung eines sogenannten Mikroformschlusses (Mikroverzahnung) kann optimaler Weise ein nahezu 100%-iger Kraftschluss erzeugt werden. Somit kann bis zu 4 mal mehr Drehmoment übertragen werden.

DIAGRIP FRICTION SHIMS und DIAGRIP Reibfolien können in allen Größen und Stärken mit beliebigen Konturen kombiniert werden und können an nahezu alle Flanschflächen angepasst werden. Moderne flexible Fertigungsmethoden ermöglichen maßgeschneiderte Lösungen für Einzelteile und Grossserien.

DIE WICHTIGSTEN VORTEILE

BEI VERWENDUNG VON

DIAGRIP FRICTION SHIMS:

+ Erhöhung der übertragbaren Kräfte um 0,5 – 0,8 μ

+ 3 bis 4 mal höher übertragbares

Drehmoment

+ Verringerung der Bauteilgrößen

+ Erhöhung des Sicherheitsfaktors

+ Kostenreduktion

+ Erhöhung des Sicherheitsfaktors

+ Einfache Handhabung

+ Schmierstoff unempfindlich

+ Wiederverwendbar nach Demontage

+ Einsatz ohne Änderungsaufwand

Schematische Darstellung des reibwerterhöhenden Systems aus Dispersionsschicht und Gegenstück der Reibpaarung

SCHICHTEN ZUR REIBWERTERHÖHUNG

FÜR OPTIMALEN KRAFTSCHLUSS UND ÜBERTRAGUNG VON HOHEN DREHMOMENTEN

Anwendungsgebiete

Energietechnik

& E-Mobility

DIAGRIP reibwerterhöhende Segmentscheiben für Windkraftanlagen, DIAGRIP FRICTION SHIMS für Elektroantriebe

Automobil & Motorentechnik

DIAGRIP FRICTION SHIMS für Nockenwellenversteller, Riemenscheiben auf Kurbelwellen

Werkzeug-

& Formenbau

DIAGRIP Beschichtungen für den Werkzeug- und Formenbau

Motor &

Rennsport

DIAGRIP Beschichtungen für Motor-, Getriebe- und Fahrwerkskomponenten

Automation & Handling

DIAGRIP FRICTION SHIMS für Robotik und Handling

ANWENDUNG

Die dynamische Übertragung von mechanischen Kräften und Drehmomenten bei Maschinen kann unter anderem dadurch erfolgen, dass Antrieb und Maschinenelemente durch das Aufeinanderpressen zweier (meist rotierender) Flächen verbunden werden. Je nach Ausführung der Maschinen kommen dauerhaft arbeitende, aber lösbare oder zyklisch arbeitende Übertragungsausführungen zum Einsatz. Beispiele dafür können Flanschverbindungen, Stirnpressverbindungen, Welle-Nabe-Verbindungen, aber auch Schraubverbindungen sein, die in der Regel zu den dauerhaften zählen. Zyklisch arbeitende Systeme zur Kraft- und Drehmomentübertragung bestehen beispielsweise aus zwei aufeinander gepressten Scheiben.

In allen Fällen unterliegt die Effizienz der Kraft- oder Drehmomentübertragung der Forderung, Reibung weitgehend zu unterbinden. Zu den relevanten Kenngrößen der Kraftübertragung zählt vor allem die zur Verfügung stehende Fläche der beiden Kontaktpartner (Antrieb und Gegenstück). Je effizienter Reibung oder Schlupf unterbunden wird, um so kleiner und damit leichter können die beiden Kontaktpartner konstruktiv gestaltet werden – Reibwerterhöhung bietet damit einen entscheidenden Anteil an der Energie- und Materialeinsparung im Anlagen- und Maschinenbau. Erreicht wird die Reibwerterhöhung durch die DIAGRIP® Dispersionsbeschichtungen aus chemisch oder galvanisch Nickel- und Nickel-Phosphor-Schichten mit eingelagerten Hartstoffen. Als Hartstoff hat sich insbesondere Diamant in Körnungen von etwa 5 μm bis zu 35 μm bewährt, für Sonderanwendungen auch bis zu 80 μm.

Zur Anwendung kommen reibwerterhöhende Oberflächen in verschiedenen Ausführungsformen vor allem in der Automobilindustrie für Kurbelwellen, beziehungsweise für Nockenwellen. Bei den Premiumherstellern werden diese Oberflächen zudem in Lenkung, Fahrwerk oder Getriebe genutzt. Besonders hohe Anforderungen im Motorsport belegen die Leistungsfähigkeit derartiger Schichten. Des Weiteren sind sie in Windkraftanlagen zu finden, bei denen sie aufgrund der erzielbaren Einsparung an Bauteilmasse, sowie der guten Korrosionsbeständigkeit durch den Einsatz der Nickel-Phosphor-Legierung als Schichtwerkstoff überzeugen können. Durch den Einsatz der DIAGRIP®-Beschichtungen lassen sich vibrationsbeständige und dauerfeste Flanschverbindungen erzielen.

KENNWERTE FÜR REIBWERTERHÖHENDE DISPERSIONSSCHICHTEN DIAGRIP:

Die Dispersionsschichten zur Erhöhung der Reibwerte stehen mit unterschiedlichen Größen an polyederförmigen, scharfkantigen Diamanten zur Verfügung. Die einzusetzende Größe der Diamanten richtet sich nach der Rauheit der Oberfläche der Reibpaarungen. Bestmögliche Ergebnisse werden bei Oberflächen mit geringer Rauheit und geringer Welligkeit – Resultat der Metallbearbeitung durch mechanische Verfahren wie Drehen, Fräsen, Schleifen – erzielt.

Sowohl raue als auch wellige Oberflächen reduzieren die tatsächliche wirksame Kontaktfläche zwischen der reibwerterhöhenden Dispersionsschicht und den Bauteiloberflächen der Reibpaarung. Folgende Diamantkörnungen und Füllgrade werden standardmäßig angeboten:

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAGRIP® |

| Bezeichnung | DIAGRIP® 10 | DIAGRIP® 25 | DIAGRIP® 35 | DIAGRIP® 55 |

| Mittlere Partikelgröße | 10 μm | 25 μm | 35 μm | 55 µm |

| Einlagerungsrate | 15 % und 30 % | 15 % und 30 % | 15 % und 30 % | 15 % und 50 % |

| Schichtmaterial | Chemisch abgeschiedenes Nickel-Phosphoroder galvanisch abgeschiedenes Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 950 HV0,1 |

|

Schichtdicke der Matrix (chemisch Nickel) |

5 – 8 μm | 13 – 17 μm | 14 – 22 μm | 23 – 30 µm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

| Basismaterial für Scheiben und Folien | Kupfer, Kupfer mit isolierender Zwischenlage, Stahl und Federstahl von 0,05 bis zu mehreren Millimetern Materialstärke |

Die Dicke der Nickelschicht ist so gewählt, dass die Diamantpartikel ausreichend weit aus der Nickelschicht herausragen und damit zuverlässig einen stoffschlüssigen Verbund mit dem Gegenstück der Reibpaarung erzeugen können.

Einen weiterer Kennwert der Dispersionsschicht liefert die verwendete chemisch abgeschiedene Nickelschicht mit Phosphorgehalten zwischen 1 % und bis zu 13 %, verfügbar in drei Zustandsformen:

> Niedriger Phosphorgehalt – 1 % bis 5 % / hohe Abscheidehärte / geringere Korrosionsbeständigkeit

> Mittlerer Phosphorgehalt – 5 % bis 10 % / mittlere Abscheidehärte / höhere Korrosionsbeständigkeit

> Hoher Phosphorgehalt – 10 % bis 13 % / geringere Abscheidehärte / hohe Korrosionsbeständigkeit

Der Phosphorgehalt bestimmt die Grundhärte der Nickelschicht, die erzielbare Maximalhärte unter Anwendung einer Temperaturbehandlung und die Korrosionsbeständigkeit.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Für spezielle Anwendungen beziehungsweise für besondere Formgebungsnotwendigkeiten der Reibpaarung ist es möglich, die Nickeldispersionsschicht direkt auf Bauteile zur Herstellung der Reibpaarung aufzubringen. Es empfiehlt sich dringend, die Auswahl der Werkstoffe und die Formgebung mit dem Hersteller der Nickeldispersionsschicht abzustimmen.

Als Kennwert für die Qualität der reibwerterhöhenden Dispersionsbeschichtung DIAGRIP® kann der Reibwert für die Oberfläche herangezogen werden. Allerdings hängt dieser Wert in erster Linie von der aufgebrachten Anpresskraft ab. Übliche Kennwerte liegen zwischen etwa

μ = 0,5 und μ = 0,8. Damit wird eine Erhöhung der Reibwerte gegenüber etwa μ = 0,3 ohne Einsatz der Schichten erzielt, der eine Steigerung der übertragbaren Kräfte beziehungsweise Drehmomente um den Faktor 3 bis 4 bewirkt.

Die Dispersionsschichten zur Erhöhung der Reibwerte stehen mit unterschiedlichen Größen an polyederförmigen, scharfkantigen Diamanten zur Verfügung. Die einzusetzende Größe der Diamanten richtet sich nach der Rauheit der Oberfläche der Reibpaarungen. Bestmögliche Ergebnisse werden bei Oberflächen mit geringer Rauheit und geringer Welligkeit – Resultat der Metallbearbeitung durch mechanische Verfahren wie Drehen, Fräsen, Schleifen – erzielt.

Sowohl raue als auch wellige Oberflächen reduzieren die tatsächliche wirksame Kontaktfläche zwischen der reibwerterhöhenden Dispersionsschicht und den Bauteiloberflächen der Reibpaarung. Folgende Diamantkörnungen und Füllgrade werden standardmäßig angeboten:

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAGRIP® |

| Bezeichnung | DIAGRIP® | DIAGRIP®25 | DIAGRIP®35 |

| Mittlere Partikelgröße | 10 μm | 25 μm | 35 μm |

| Einlagerungsrate | 15 % und 30 % | 15 % und 30 % | 15 % und 30 % |

| Schichtmaterial | Chemisch abgeschiedenes Nickel-Phosphoroder galvanisch abgeschiedenes Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 950 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 5 – 8 μm | 13 – 17 μm | 14 – 22 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

| Basismaterial für Scheiben und Folien | Kupfer, Kupfer mit isolierender Zwischenlage, Stahl und Federstahl von 0,05 bis zu mehreren Millimetern Materialstärke |

Die Dicke der Nickelschicht ist so gewählt, dass die Diamantpartikel ausreichend weit aus der Nickelschicht herausragen und damit zuverlässig einen stoffschlüssigen Verbund mit dem Gegenstück der Reibpaarung erzeugen können.

Einen weiterer Kennwert der Dispersionsschicht liefert die verwendete chemisch abgeschiedene Nickelschicht mit Phosphorgehalten zwischen 1 % und bis zu 13 %, verfügbar in drei Zustandsformen:

> Niedriger Phosphorgehalt – 1 % bis 5 % / hohe Abscheidehärte / geringere Korrosionsbeständigkeit

> Mittlerer Phosphorgehalt – 5 % bis 10 % / mittlere Abscheidehärte / höhere Korrosionsbeständigkeit

> Hoher Phosphorgehalt – 10 % bis 13 % / geringere Abscheidehärte / hohe Korrosionsbeständigkeit

Der Phosphorgehalt bestimmt die Grundhärte der Nickelschicht, die erzielbare Maximalhärte unter Anwendung einer Temperaturbehandlung und die Korrosionsbeständigkeit.

Für spezielle Anwendungen beziehungsweise für besondere Formgebungsnotwendigkeiten der Reibpaarung ist es möglich, die Nickeldispersionsschicht direkt auf Bauteile zur Herstellung der Reibpaarung aufzubringen. Es empfiehlt sich dringend, die Auswahl der Werkstoffe und die Formgebung mit dem Hersteller der Nickeldispersionsschicht abzustimmen.

Als Kennwert für die Qualität der reibwerterhöhenden Dispersionsbeschichtung DIAGRIP® kann der Reibwert für die Oberfläche herangezogen werden. Allerdings hängt dieser Wert in erster Linie von der aufgebrachten Anpresskraft ab. Übliche Kennwerte liegen zwischen etwa

μ = 0,5 und μ = 0,7. Damit wird eine Erhöhung der Reibwerte gegenüber etwa μ = 0,3 ohne Einsatz der Schichten erzielt, der eine Steigerung der übertragbaren Kräfte beziehungsweise Drehmomente um den Faktor 3 bis 4 bewirkt.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Kontakt