THRUST SHIMS

& WASHERS

oberflächen

synchronisation

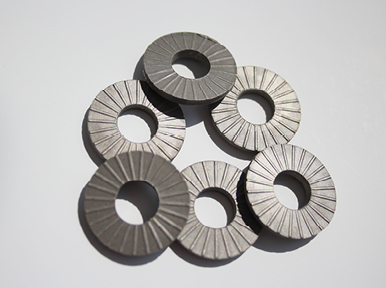

Reibwertreduzierende Scheiben – Thrust Shims

DIAGLIDE THRUST SHIMS & WASHERS bieten ein extrem breites Spektrum an Anlaufscheiben, Passscheiben und Ausgleichsscheiben.

Die DIAGLIDE THRUST SHIMS werden als Lagerfläche für alle Arten von rotierenden Anwendungen eingesetzt, in denen ein kostengünstiges Bauteil die Funktion einer Gleitlagerfläche in geschmierten und ungeschmierten Anwendung übernimmt. Axialbewegungen entlang einer Welle können somit in exakten Toleranzen eingestellt werden.

DIAGLIDE THRUST WASHERS sind Ausgleichsscheiben und Passscheiben mit denen sich die Achsabstände und Längentoleranzen in Achs – und Antriebswellen, sowie jedem eng tolerierten Längenmass präzise einstellen lassen.

Die Pass – und Ausgleichsscheiben können präzise auf wenige μ genau geschliffen ( < 5 μ ) werden. Die üblichen Anwendungen sind Achsbaugruppen, Getriebe –( wellen ), Pumpenlaufräder und wellen und Motoren. Es können verschiedene Dicken von denselben Typen hergestellt werden und dann Satzweise zum definierten einstellen von Spiel und Längenausgleichsfunktionen eingesetzt werden.

Häufiger Einsatz ist auch bei der Synchronisation von zwei Baugruppen oder Maschinenkörpern. Die Substrate sind in verschiedenen Stahl und Leichtmetallwerksoffen lieferbar oder z.B. in Kupfer und Nickel. Sonderwerkstoffe sind auf Anfrage erhältlich. Antimagnetische, leitende oder isolierende Funktionen sind ebenfalls herstellbar.

Durch die flexible Fertigung können Einzelteile und Serienteile hergestellt in kurzen Lieferzeiten hergestellt werden.

DIE WICHTIGSTEN VORTEILE

BEI VERWENDUNG VON

THRUST SHIMS & WASHERS MIT DIAGLIDE BESCHICHTUNG:

+ Der Alleskönner für tribologische Systeme

+ Reduziert Reibwert und Verschleiß

+ Hohe Schmierfilmaffinität

+ Optimales Gleitverhalten

+ Verschleißbeständige Reibpaarung

+ Dauerhafter Korrosionsschutz

+ Einstellbare Härte (400 – 1.100 HV)

+ Erhöhung des Sicherheitsfaktors

+ Kostenreduktion

+ Einfache Handhabung

+ Einstellbare Reibwerte

+ Exakte Masstoleranzen

+ Einzelteile und Serien lieferbar

+ kurze Lieferzeiten

+ Sehr flexible Fertigung

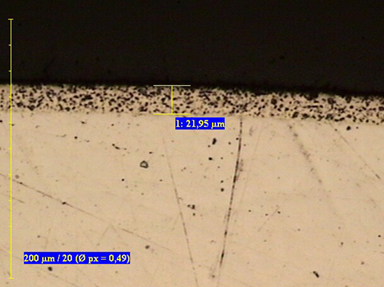

Schematische Darstellung des reibwerterhöhenden Systems aus Dispersionsschicht und Gegenstück der Reibpaarung

SCHICHTEN ZUR REIBWERT-

REDUZIERUNG IN VERBINDUNG MIT

KORROSIONS- UND VERSCHLEISSSCHUTZ

Anwendungsgebiete

Textilmaschinen

& Spinnen

DIAGLIDE Beschichtungen für Verschleißteile

Fördertechnik

& Pumpen

DIAGLIDE

THRUST SHIMS

als Anlaufscheiben

Automobil &

Motorentechnik

DIAGLIDE THRUST WASHER AND SHIMS für gleitende, Reibwert reduzierende Anwendungen in Getriebe und Achssystemen

Werkzeug-

& Formenbau

DIAGLIDE Beschichtungen für Werkzeuge und Gussformen

Motor

& Rennsport

DIAGLIDE Beschichtungen für Komponenten von Einspritzsystemen

Luft-

& Raumfahrt

DIAGLIDE Beschichtungen für Aluminium-, Magnesium- und Titanbauteile

ANWENDUNG

In zahlreichen Anwendungsfällen ist es notwendig, metallische Bauteile aufeinander zu bewegen, ohne dass diese im Gebrauch einem merklichen Verschleiß unterliegen. Je nach Einsatzgebiet kann ein derartiger Bauteil- oder Werkstoffkontakt mit oder ohne zusätzlichem Schmiermittel erfolgen.

Typische Beispiele für Bauteile sind Rotoren und Plunger für die Erdölförderung, Antriebskomponenten für Verbrennungsmotoren, Getriebe oder Kompressoren, Hydraulikzylinder oder Hydraulikkomponenten, Pumpen, Druckzylinder oder Komponenten in Textilmaschinen. Die Anforderungen reichen dabei in den meisten Fällen über eine hohe Verschleißbeständigkeit gepaart mit einer geringen Reibung hinaus, indem insbesondere auch eine hohe Korrosionsbeständigkeit der Oberfläche benötigt wird. Zudem müssen aufgebrachte DIAGLIDE® Schichtsysteme eine außerordentlich gute Haftung zum Grundwerkstoff aufweisen und im Falle von kostenintensiven Bauteilen die Möglichkeit zur Reparatur von beschädigten oder verbrauchten Oberflächen erlauben.

Als verschleißbeständige Schichten mit hohem Verbreitungsgrad gelten vor allem solche auf Basis von Chrom und Nickel oder Nickellegierungen, die für die DIAGLIDE®-Schichten eingesetzt werden. Beide Werkstoffe verfügen über eine hohe bis sehr hohe Grundhärte. Harte Werkstoffe wiederstehen den mechanischen Belastungen bei einwirkendem Druck und/oder Reibung. Dadurch werden Aus- und Abbrüche von Schichtfragmenten vermieden.

Entstehen dagegen solche Aus- und Abbrüche und geraten diese zwischen sich bewegende Bauteile, so wirken sie als Schleifkörper und verstärken die Schädigung der Oberfläche durch Verschleiß.

Eine weitere Möglichkeit zur Reduzierung des Verschleißes bietet die Einlagerung von reibwertreduzierenden Festschmierstoffen – sogenannte Dispersionsschichten. Zu den bewährten Festschmierstoffen zählen beispielsweise PTFE (Polytetrafluorethylen – Teflon), hexagonales Bornitrid, aber auch Graphit und MoS2. Als Matrixwerkstoff zur Einbettung von Festschmierstoffen bieten galvanisch und chemisch Nickel sowie Nickel-Phosphor-Legierungen ideale Voraussetzungen zur Herstellung von Oberflächen mit unterschiedlichen, auf den jeweiligen Anwendungsfall abgestimmte Eigenschaften. Die Härte der Schichten lässt sich in einem Bereich zwischen etwa 450 HV und etwa 1.100 HV einstellen. Die Korrosionsbeständigkeit der Schichten variiert in Abhängigkeit vom gewählten Phosphorgehalt.

Metallische Werkstücke erhalten durch die Aufbringungen von DIAGLIDE®-Beschichtungen verbesserte Eigenschaften

im Hinblick auf Verschleiß und Korrosion. Je nach Anwendungsfall stehen unterschiedliche Varianten

aus der Gruppe der Komposit- und Dispersionsschichten zur Verfügung.

| Varianten durch chemische Abscheidung | Varianten durch elektrolytische Abscheidung |

|

Nickel + Nickel-Phosphor-Dispersion |

Nickel + Nickel-Dispersion |

| – | Nickel + Chrom (Chrom elektrolytisch) |

| Nickel-Phosphor + Nickel-Phosphor-Dispersion | Nickel + Nickel-Phosphor-Dispersion |

| Nickel + Chrom | Nickel-Phosphor + Nickel-Phosphor-Dispersion |

| Nickel-Phosphor + Chrom | – |

Die Legierungsvariante Nickel-Phosphor kann sowohl chemisch/außenstromlos abgeschieden werden ( > hohe Konturtreue, > geringe Abscheidegeschwindigkeit) als auch elektrolytisch ( > geringe Konturtreue, > hohe Abscheidegeschwindigkeit).

Chemisch abgeschiedenes Nickel wird aufgrund der geringen Abscheidegeschwindigkeit bevorzugt für Schichtdicken unter 30 μm (0,03 mm) eingesetzt. Elektrolytisch abgeschiedenes Nickel eignet sich für Schichten bis zu einigen Millimetern Dicke. Für die Dispersionsschichten auf Basis von Nickel stehen die nachfolgend aufgeführten Varianten zur Auswahl:

| Kenngröße | Chemisch abgeschieden | Galvanisch abgeschieden |

|

Abscheiderate |

0,17 μm/min – 0,35 μm/min |

3 μm/min – 10 μm/min |

|

Werkstoff |

Nickel-Phosphor-Legierung mit 2 % bis 12 % Phosphor |

Nickel + Nickel-Phosphor mit 2 % bis 12 % Phosphor |

|

Schichtdicken |

bis 30 μm (in Ausnahmefällen bis 100 μm) |

50 μm – 200 μm (auf Wunsch bis 1000 μm) |

|

Dispersionsstoff |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C), PTFE; Nanopartikel (< 1 μm) |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C) |

|

Partikelgrößen |

1-3 Nano / μm (für Spezialanwendungen bis 50 μm) |

1-3 Nano / μm |

|

Konturtreue |

hoch |

mittel-hoch |

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Metallische Werkstücke erhalten durch die Aufbringungen von DIAGLIDE®-Beschichtungen verbesserte Eigenschaften

im Hinblick auf Verschleiß und Korrosion. Je nach Anwendungsfall stehen unterschiedliche Varianten

aus der Gruppe der Komposit- und Dispersionsschichten zur Verfügung.

| Varianten durch chemische Abscheidung | Varianten durch elektrolytische Abscheidung |

|

Nickel + Nickel-Phosphor-Dispersion |

Nickel + Nickel-Dispersion |

| – | Nickel + Chrom (Chrom elektrolytisch) |

| Nickel-Phosphor + Nickel-Phosphor-Dispersion | Nickel + Nickel-Phosphor-Dispersion |

| Nickel + Chrom | Nickel-Phosphor + Nickel-Phosphor-Dispersion |

| Nickel-Phosphor + Chrom | – |

Die Legierungsvariante Nickel-Phosphor kann sowohl chemisch/außenstromlos abgeschieden werden ( > hohe Konturtreue, > geringe Abscheidegeschwindigkeit) als auch elektrolytisch ( > geringe Konturtreue, > hohe Abscheidegeschwindigkeit).

Chemisch abgeschiedenes Nickel wird aufgrund der geringen Abscheidegeschwindigkeit bevorzugt für Schichtdicken unter 30 μm (0,03 mm) eingesetzt. Elektrolytisch abgeschiedenes Nickel eignet sich für Schichten bis zu einigen Millimetern Dicke. Für die Dispersionsschichten auf Basis von Nickel stehen die nachfolgend aufgeführten Varianten zur Auswahl:

| Kenngröße | Chemisch abgeschieden | Galvanisch abgeschieden |

|

Abscheiderate |

0,17 μm/min – 0,35 μm/min |

3 μm/min – 10 μm/min |

|

Werkstoff |

Nickel-Phosphor-Legierung mit 2 % bis 12 % Phosphor |

Nickel + Nickel-Phosphor mit 2 % bis 12 % Phosphor |

|

Schichtdicken |

bis 30 μm (in Ausnahmefällen bis 100 μm) |

50 μm – 200 μm (auf Wunsch bis 1000 μm) |

|

Dispersionsstoff |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C), PTFE; Nanopartikel (< 1 μm) |

Diamant, Siliziumcarbid (SiC), hex. Bornitrid (hBN), Borcarbid (B4C) |

|

Partikelgrößen |

1-3 Nano / μm (für Spezialanwendungen bis 50 μm) |

1-3 Nano / μm |

|

Konturtreue |

hoch |

mittel-hoch |

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Kontakt