beschichtung

für dekorative

oberflächen

Produktspezifikationen

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

ART:

Beschichtung aus galvanisch oder chemisch Nickel und Nickel-Phosphor

EIGENSCHAFT:

> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtstärken bei Verwendung von galvanisch Nickel

EINSATZ:

Gleitpaarungen in extrem beanspruchten Systemen mit hoher Reib-und Korrosionsbelastung wie beispielsweise bei Spritzgussformen, Textilmaschinenbauteilen.

SCHICHTCHARAKTERISTIKA:

Nickel-Phosphor-Schicht von ca.5 μm bis ca. 22 μm mit und ohne Dispersionsstoffen (hBN, PTFE)

Nanodispersionen (< 1 μm), Dispersionen (</= 1-5μm

Reibwert μ = <0,3

SUBSTRATCHARAKTERISTIKA:

galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit

![]() PRODUKT

PRODUKT

SYSTEMBLATT

+ Die kostengünstige Alternative für Verschleiß- und

Korrosionsschutz

+ Hoher dekorativer Wert durch glänzende Schichten

+ Funktioniert als Diffusionssperre und Einlaufschicht

+ Antiadhäsive Wirkung und Verschleißschutz für

den Formenbau

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Verbesserung des Einlaufverhaltens von

DIAPROTECT® oder DIAGRIP® Schichten

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

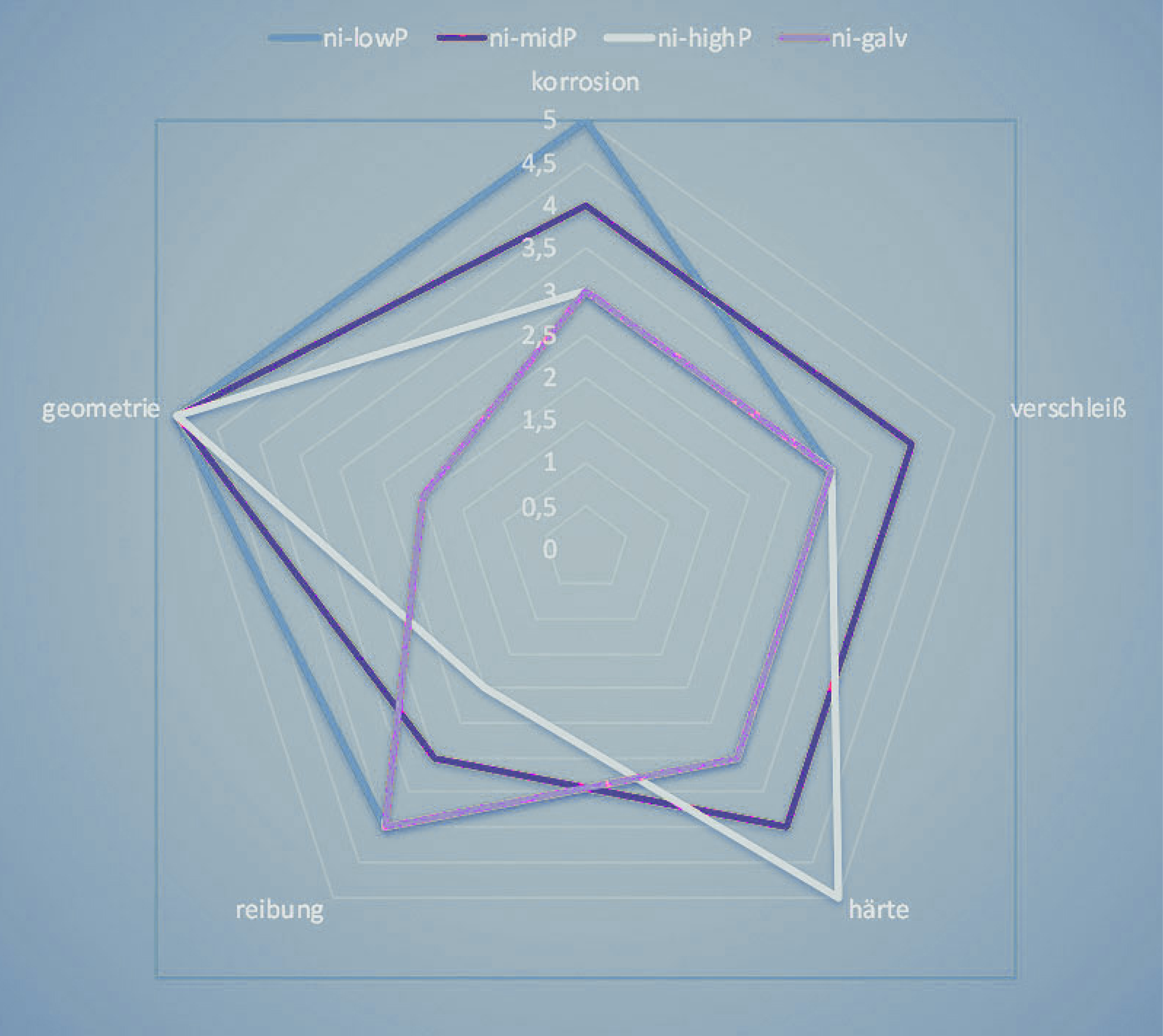

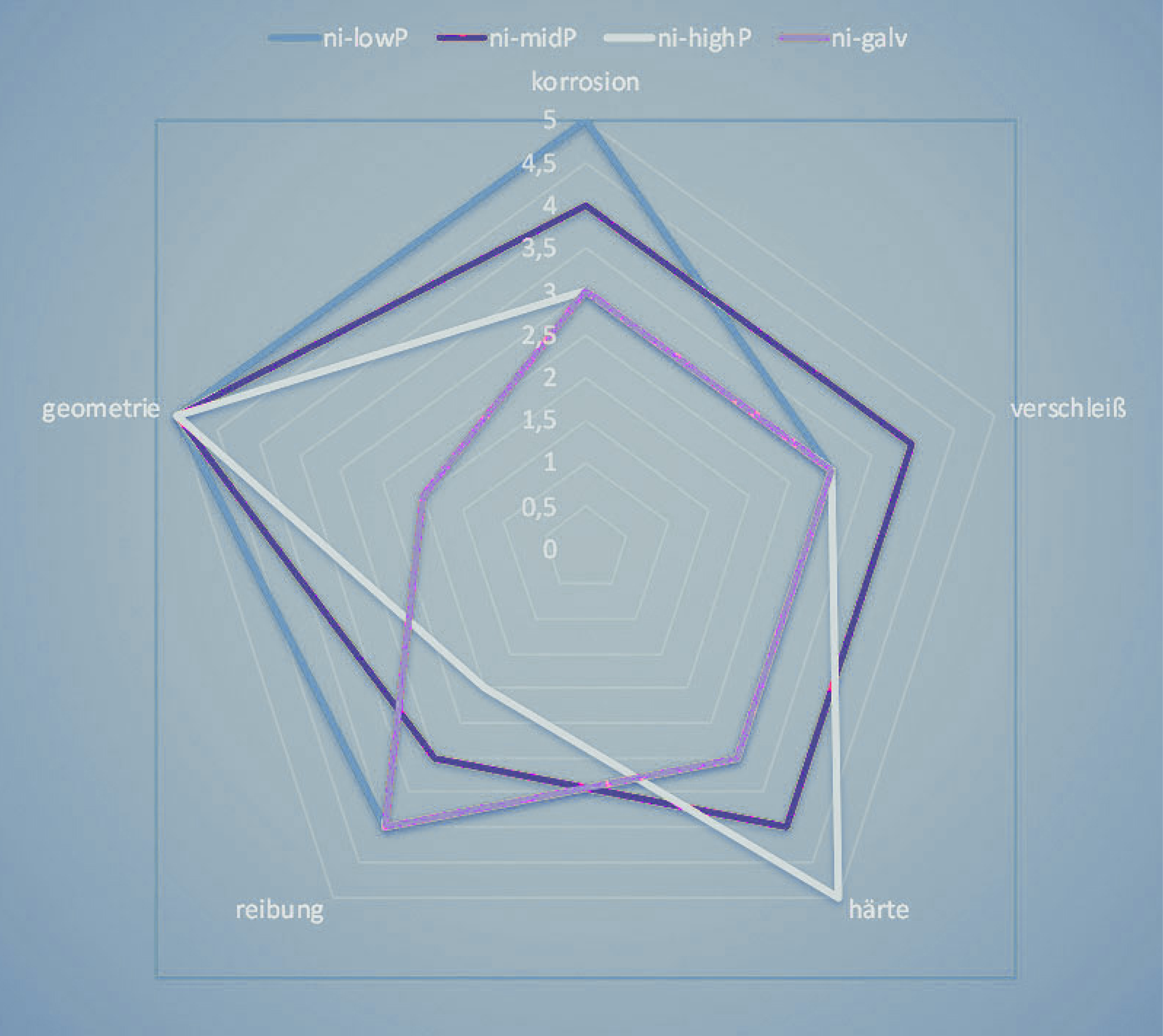

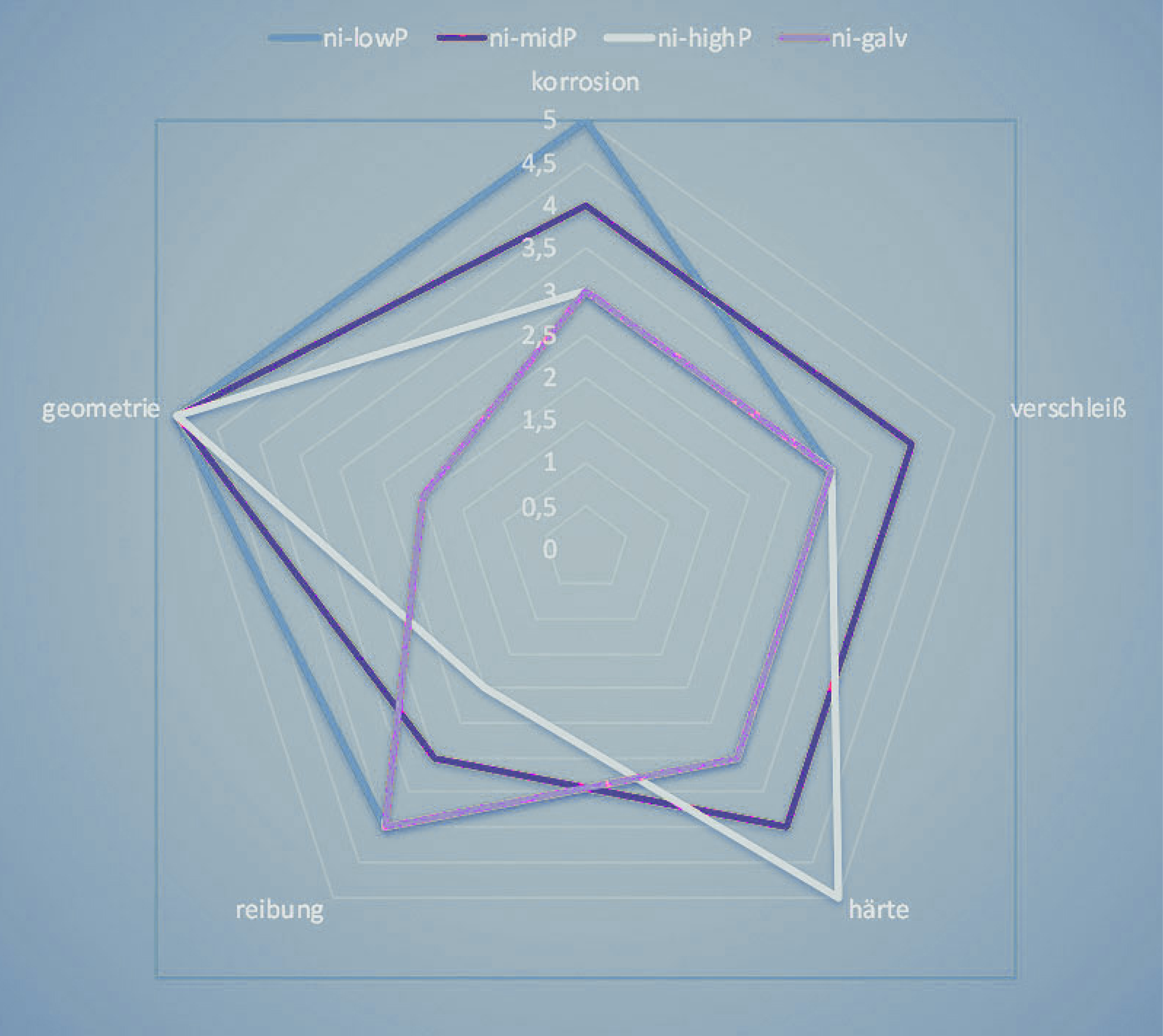

Die Schichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen zum Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Galvanisch und chemisch Nickel erzeugt je nach Zusammensetzung des Elektrolytsystems einen in bestimmten Grenzen steuerbaren Glanz der Oberfläche. Eine glänzende Oberfläche wird erreicht mit Schichtdicken im Bereich von wenigen Mikrometern (</= 2-10 μm) Stärke.

In Kombination mit einer Schicht zur Erhöhung der Verschleißbeständigkeit oder Veränderung des Gleitverhaltens wie DIAGLIDE® oder DIAGRIP® bewirkt eine DIASHIELD®-Beschichtung ein verbessertes Aussehen bzw. ein zusätzliches dekoratives Erscheinungsbild. Dies kann in zahlreichen Anwendungen vorteilhaft sein, da funktionelle Oberflächen eine mehr oder weniger hohe Rauheit aufweisen können. Ein dekoratives Erscheinungsbild kann die Akzeptanz einer funktionellen Beschichtung beim Endanwender erhöhen.

Die Härte der Schicht kann bei der Anwendung von chemisch Nickel je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 550 HV – 1.100 HV eingestellt werden. Dadurch werden beispielsweise Anforderungen an Härte oder Verschleiß einer Kombinationsschicht (z.B. aus DIAGLIDE® und DIASHIELD®) eingehalten.

DIASHIELD® Schichten können auch als Dispersionsschichten mit hBN-/PTFE-Einlagerung als Entformungshilfen, Antihaftbeschichtungen im Formenbau und Spritzgussformenbau eingesetzt werden. Wenn diese in Verbindung mit DIAGLIDE® und DIAPROTECT® Schichten zum Einsatz kommen, können Verschleiß und Hafteigenschaften gemeinsam optimiert werden.

Im Falle von galvanisch Nickel treten aufgrund der üblichen Schichtdicken des DIASHIELD®-Systems von weniger als 5 μm keine Maßabweichungen durch Kantenaufbau auf.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

KENNWERTE FÜR DIASHIELD-SCHICHTEN:

Die Schichten zur Verbesserung des Erscheinungsbildes und auch des Einlaufverhaltens können mit Vorbeschichtungen wie DIAGLIDE® oder DIAPROTECT® in unterschiedlicher Zusammensetzung, unterschiedlicher Abscheidungsart sowie in Kombination mit Dispersionsschichten mit unterschiedlichen Arten an Dispersionsstoffen kombiniert werden. Die gewählte Schichtkombination richtet sich nach der Belastung im Einsatz und kann sowohl aus Verschleißbelastung als auch aus Korrosionsbelastung bestehen. Das DIASHIELD®-System bewirkt aufgrund der Schichtdicken von wenigen Mikrometern (z.B. < 5 μm) keine Änderungen der Bauteilgeometrie und nur geringste Änderungen bei Eigenschaften wie Verschleißverhalten.

| Funktionale Eigenschaften | Kombinationsmöglichkeiten DIASHIELD® |

| Bezeichnung | DIASHIELD® | DIASHIELD® | DIASHIELD® |

| Mittlere Partikelgröße |

0,5 μm / Nano |

2 μm | 10 μm |

| Einlagerungsrate | 15 % und 30 % | 15 % und 30 % | 15 % und 30 % |

| Schichtmaterial | Chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 1.100 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 5 – 30 μm | 5 – 30 μm | 5 – 30 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

VORAUSSETZUNGEN FÜR REIBWERTERHÖHUNG DURCH DISPERSIONSSCHICHTEN

Die Eigenschaft des Verschleiß- und Korrosionsschutzes ist an bestimmte konstruktive Voraussetzungen geknüpft, beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner. > Ausführung der Kontaktflächen – die Effizienz der Übertragung von Kräften und Drehmomenten richtet sich nach den tatsächlichen (mikroskopischen) Kontaktflächen. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. > Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

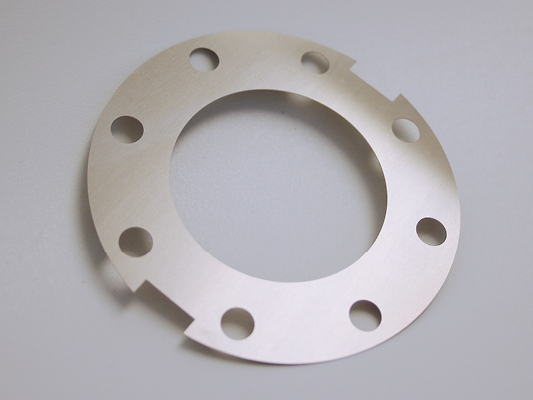

Lösungsbeispiele

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

Beschichtung aus galvanisch oder chemisch Nickel und Nickel-Phosphor

EIGENSCHAFT:> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtstärken bei Verwendung von galvanisch Nickel

EINSATZ:Gleitpaarungen in extrem beanspruchten Systemen mit hoher Reib-und Korrosionsbelastung wie beispielsweise bei Spritzgussformen, Textilmaschinenbauteilen.

SCHICHTCHARAKTERISTIKA: Nickel-Phosphor-Schicht von ca.5 μm bis ca. 22 μm mit und ohne Dispersionsstoffen (hBN, PTFE)Nanodispersionen (< 1 μm), Dispersionen (</= 1-5μm

Reibwert μ = <0,3

SUBSTRATCHARAKTERISTIKA: galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Vorteile

+ Die kostengünstige Alternative für Verschleiß- und

Korrosionsschutz

+ Hoher dekorativer Wert durch glänzende Schichten

+ Funktioniert als Diffusionssperre und Einlaufschicht

+ Antiadhäsive Wirkung und Verschleißschutz für

den Formenbau

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Verbesserung des Einlaufverhaltens von

DIAPROTECT® oder DIAGRIP® Schichten

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

Die Schichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen zum Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

Galvanisch und chemisch Nickel erzeugt je nach Zusammensetzung des Elektrolytsystems einen in bestimmten Grenzen steuerbaren Glanz der Oberfläche. Eine glänzende Oberfläche wird erreicht mit Schichtdicken im Bereich von wenigen Mikrometern (</= 2-10 μm) Stärke.

In Kombination mit einer Schicht zur Erhöhung der Verschleißbeständigkeit oder Veränderung des Gleitverhaltens wie DIAGLIDE® oder DIAGRIP® bewirkt eine DIASHIELD®-Beschichtung ein verbessertes Aussehen bzw. ein zusätzliches dekoratives Erscheinungsbild. Dies kann in zahlreichen Anwendungen vorteilhaft sein, da funktionelle Oberflächen eine mehr oder weniger hohe Rauheit aufweisen können. Ein dekoratives Erscheinungsbild kann die Akzeptanz einer funktionellen Beschichtung beim Endanwender erhöhen.

Die Härte der Schicht kann bei der Anwendung von chemisch Nickel je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 550 HV – 1.100 HV eingestellt werden. Dadurch werden beispielsweise Anforderungen an Härte oder Verschleiß einer Kombinationsschicht (z.B. aus DIAGLIDE® und DIASHIELD®) eingehalten.

DIASHIELD® Schichten können auch als Dispersionsschichten mit hBN-/PTFE-Einlagerung als Entformungshilfen, Antihaftbeschichtungen im Formenbau und Spritzgussformenbau eingesetzt werden. Wenn diese in Verbindung mit DIAGLIDE® und DIAPROTECT® Schichten zum Einsatz kommen, können Verschleiß und Hafteigenschaften gemeinsam optimiert werden.

Im Falle von galvanisch Nickel treten aufgrund der üblichen Schichtdicken des DIASHIELD®-Systems von weniger als 5 μm keine Maßabweichungen durch Kantenaufbau auf.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

KENNWERTE FÜR DIASHIELD-SCHICHTEN:

Die Schichten zur Verbesserung des Erscheinungsbildes und auch des Einlaufverhaltens können mit Vorbeschichtungen wie DIAGLIDE® oder DIAPROTECT® in unterschiedlicher Zusammensetzung, unterschiedlicher Abscheidungsart sowie in Kombination mit Dispersionsschichten mit unterschiedlichen Arten an Dispersionsstoffen kombiniert werden. Die gewählte Schichtkombination richtet sich nach der Belastung im Einsatz und kann sowohl aus Verschleißbelastung als auch aus Korrosionsbelastung bestehen. Das DIASHIELD®-System bewirkt aufgrund der Schichtdicken von wenigen Mikrometern (z.B. < 5 μm) keine Änderungen der Bauteilgeometrie und nur geringste Änderungen bei Eigenschaften wie Verschleißverhalten.

| Funktionale Eigenschaften | Kombinationsmöglichkeiten DIASHIELD® |

| Bezeichnung | DIASHIELD® | DIASHIELD® | DIASHIELD® |

| Mittlere Partikelgröße |

0,5 μm / Nano |

2 μm | 10 μm |

| Einlagerungsrate | 15 % und 30 % | 15 % und 30 % | 15 % und 30 % |

| Schichtmaterial | Chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 1.100 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 5 – 30 μm | 5 – 30 μm | 5 – 30 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

Voraussetzungen

VORAUSSETZUNGEN FÜR REIBWERTERHÖHUNG DURCH DISPERSIONSSCHICHTEN

Die Eigenschaft des Verschleiß- und Korrosionsschutzes ist an bestimmte konstruktive Voraussetzungen geknüpft, beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner. > Ausführung der Kontaktflächen – die Effizienz der Übertragung von Kräften und Drehmomenten richtet sich nach den tatsächlichen (mikroskopischen) Kontaktflächen. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. > Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Lösungsbeispiele

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

Beschichtung aus galvanisch oder chemisch Nickel und Nickel-Phosphor

EIGENSCHAFT:> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtstärken bei Verwendung von galvanisch Nickel

EINSATZ:Gleitpaarungen in extrem beanspruchten Systemen mit hoher Reib-und Korrosionsbelastung wie beispielsweise bei Spritzgussformen, Textilmaschinenbauteilen.

SCHICHTCHARAKTERISTIKA: Nickel-Phosphor-Schicht von ca.5 μm bis ca. 22 μm mit und ohne Dispersionsstoffen (hBN, PTFE)Nanodispersionen (< 1 μm), Dispersionen (</= 1-5μm

Reibwert μ = <0,3

SUBSTRATCHARAKTERISTIKA: galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Vorteile

+ Die kostengünstige Alternative für Verschleiß- und

Korrosionsschutz

+ Hoher dekorativer Wert durch glänzende Schichten

+ Funktioniert als Diffusionssperre und Einlaufschicht

+ Antiadhäsive Wirkung und Verschleißschutz für

den Formenbau

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Verbesserung des Einlaufverhaltens von

DIAPROTECT® oder DIAGRIP® Schichten

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

Die Schichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen zum Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

Galvanisch und chemisch Nickel erzeugt je nach Zusammensetzung des Elektrolytsystems einen in bestimmten Grenzen steuerbaren Glanz der Oberfläche. Eine glänzende Oberfläche wird erreicht mit Schichtdicken im Bereich von wenigen Mikrometern (</= 2-10 μm) Stärke.

In Kombination mit einer Schicht zur Erhöhung der Verschleißbeständigkeit oder Veränderung des Gleitverhaltens wie DIAGLIDE® oder DIAGRIP® bewirkt eine DIASHIELD®-Beschichtung ein verbessertes Aussehen bzw. ein zusätzliches dekoratives Erscheinungsbild. Dies kann in zahlreichen Anwendungen vorteilhaft sein, da funktionelle Oberflächen eine mehr oder weniger hohe Rauheit aufweisen können. Ein dekoratives Erscheinungsbild kann die Akzeptanz einer funktionellen Beschichtung beim Endanwender erhöhen.

Die Härte der Schicht kann bei der Anwendung von chemisch Nickel je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 550 HV – 1.100 HV eingestellt werden. Dadurch werden beispielsweise Anforderungen an Härte oder Verschleiß einer Kombinationsschicht (z.B. aus DIAGLIDE® und DIASHIELD®) eingehalten.

DIASHIELD® Schichten können auch als Dispersionsschichten mit hBN-/PTFE-Einlagerung als Entformungshilfen, Antihaftbeschichtungen im Formenbau und Spritzgussformenbau eingesetzt werden. Wenn diese in Verbindung mit DIAGLIDE® und DIAPROTECT® Schichten zum Einsatz kommen, können Verschleiß und Hafteigenschaften gemeinsam optimiert werden.

Im Falle von galvanisch Nickel treten aufgrund der üblichen Schichtdicken des DIASHIELD®-Systems von weniger als 5 μm keine Maßabweichungen durch Kantenaufbau auf.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAGRIP® |

| Bezeichnung | DIAGRIP® | DIAGRIP®25 | DIAGRIP®35 |

| Mittlere Partikelgröße | 10 μm | 25 μm | 35 μm |

| Einlagerungsrate | 15 % und 30 % | 15 % und 30 % | 15 % und 30 % |

| Schichtmaterial | Chemisch abgeschiedenes Nickel-Phosphoroder galvanisch abgeschiedenes Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 950 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 5 – 8 μm | 13 – 17 μm | 14 – 22 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

| Basismaterial für Scheiben und Folien | Kupfer, Kupfer mit isolierender Zwischenlage, Stahl und Federstahl von 0,05 bis zu mehreren Millimetern Materialstärke |

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Voraussetzungen

VORAUSSETZUNGEN FÜR REIBWERTERHÖHUNG DURCH DISPERSIONSSCHICHTEN

Die Eigenschaft des Verschleiß- und Korrosionsschutzes ist an bestimmte konstruktive Voraussetzungen geknüpft, beziehungsweise beeinflussen bestimmte konstruktive Ausführungen die Eigenschaften der Schutzschichten:

> Ausführung der Kontaktflächen – der Verschleiß bei der Reibung von Oberflächen aufeinander wird von der Art und Größe der tatsächlichen (mikroskopischen) Kontaktflächen stark beeinflusst. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. Je glatter eine Oberfläche ist, desto größer sind die tatsächlichen Kontaktflächen und desto geringer ist der tatsächliche Flächendruck an den Kontaktflächen. Die Stärke des Verschleißes steigt tendenziell mit der Zunahme der Oberflächenrauheit eines oder beider Reibpartner. > Ausführung der Kontaktflächen – die Effizienz der Übertragung von Kräften und Drehmomenten richtet sich nach den tatsächlichen (mikroskopischen) Kontaktflächen. Hier spielen die Rauheiten der Kontaktflächen sowie die Orientierung von Bearbeitungsstrukturen wie Dreh- oder Schleifriefen eine Rolle. > Härte der Oberfläche der Kontaktflächen – eine höhere Oberflächenhärte verbessert die Beständigkeit gegen Abscheren oder Ausbrechen von Material aus den Bauteiloberflächen der Reibpartner. Die Gefahr des Abscherens oder Ausbrechens ist geringer, wenn die Oberflächen der Reibpartner aus dem selben Werkstoff bestehen.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kontakt