coating

for machining

& Finishing

THERE IS ALWAYS A PERFECT SOLUTION

The requirements are different for every surface. Our coating process is flexible and has an adjustable degree of hardness. We adapt to your needs. Get in touch with us.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

TYPE:

Dispersion layer based on nickel and nickel-phosphorus

PROPERTY:

> Wear-resistant coating for machining and finishing

> Adjustable hardness of the nickel-phosphorus layer (approx. 550 HV0.1 to approx. 1,100 HV0.1)

> High corrosion resistance

> Perfect contour fidelity or very uniform thickness with electroless nickel

> High layer thicknesses when using electroplated nickel

APPLICATION:

For coating machining tools

LAYER CHARACTERISTICS:

Nickel-phosphorus layer from approx. 5 μm to approx. 22 μm with dispersion materials

Particle sizes from 2 μm – 500 μm

SUBSTRATE CHARACTERISTICS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

ADVANTAGES OF USING FRICTION-ENHANCING COATINGS DIAGRIP:

+ The optimum solution for tools

+ Suitable for machining and finishing

+ Thin film system ( < 10 μm)

+ Thick film system ( < 500 μm)

+ Long service life and regernerable

+ Free choice of cutting performance

+ Versatile use in almost all types of tools

+ Cost reduction compared to conventional

Tool materials

+ Use without design modifications

+ Easy handling

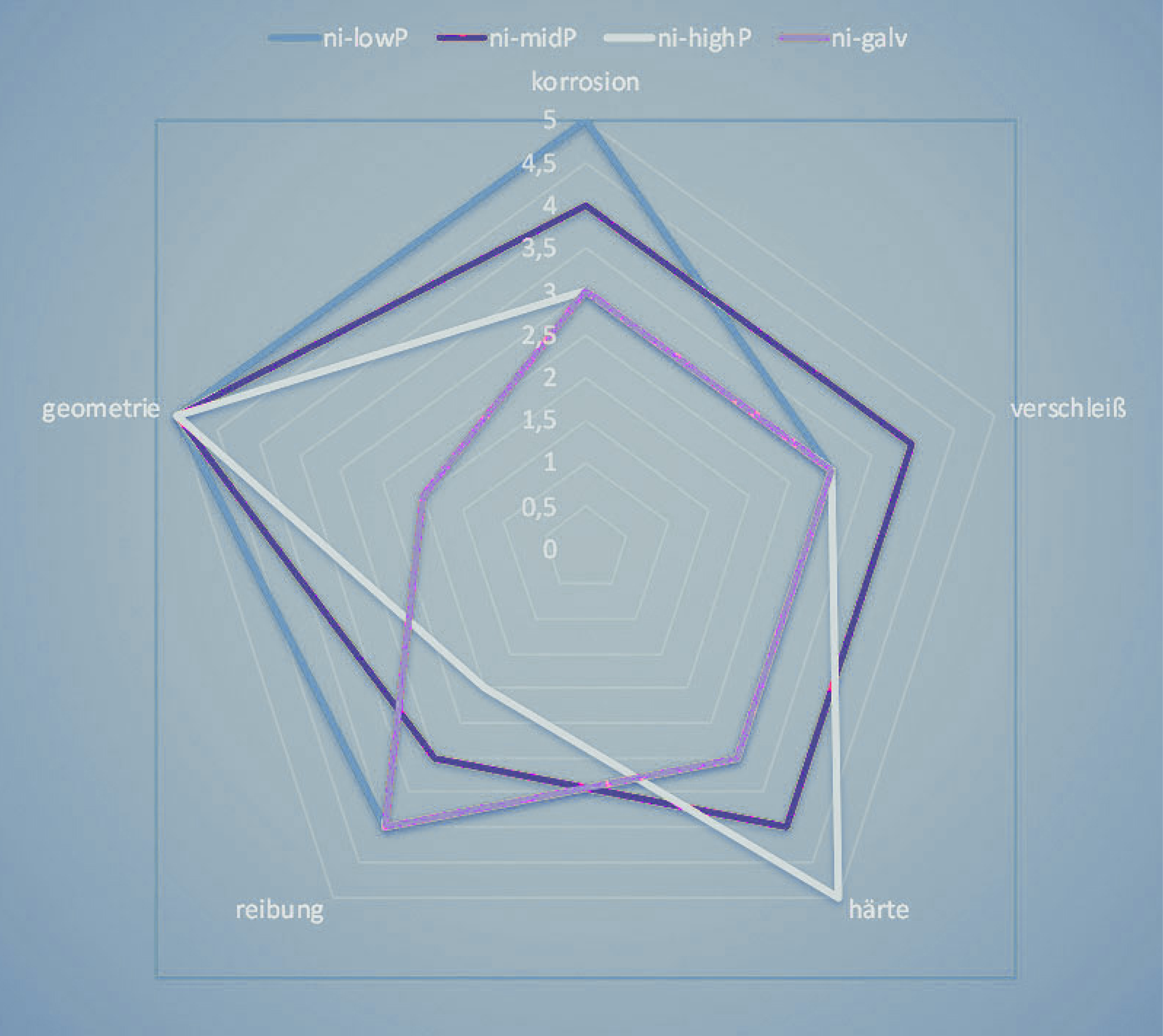

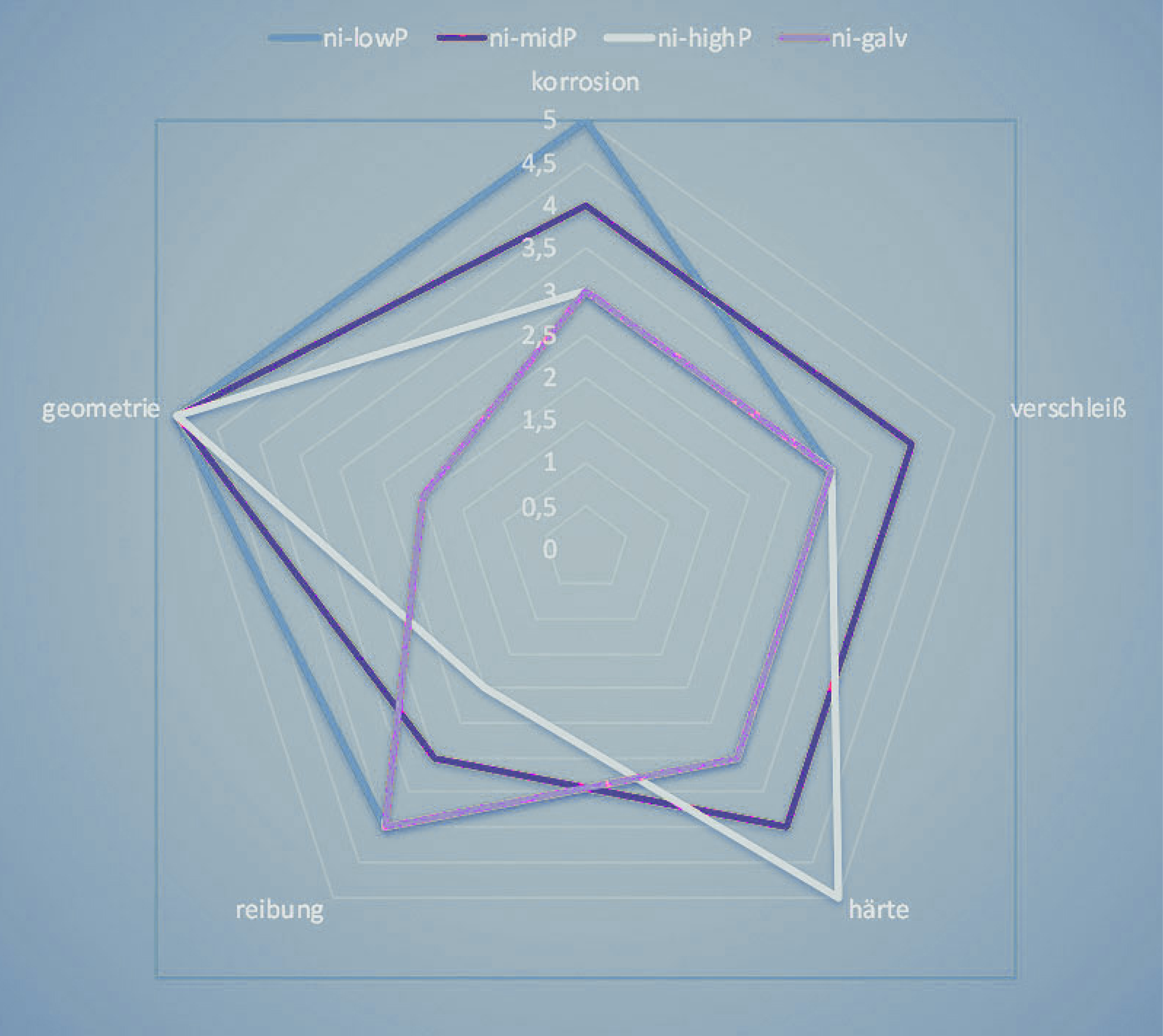

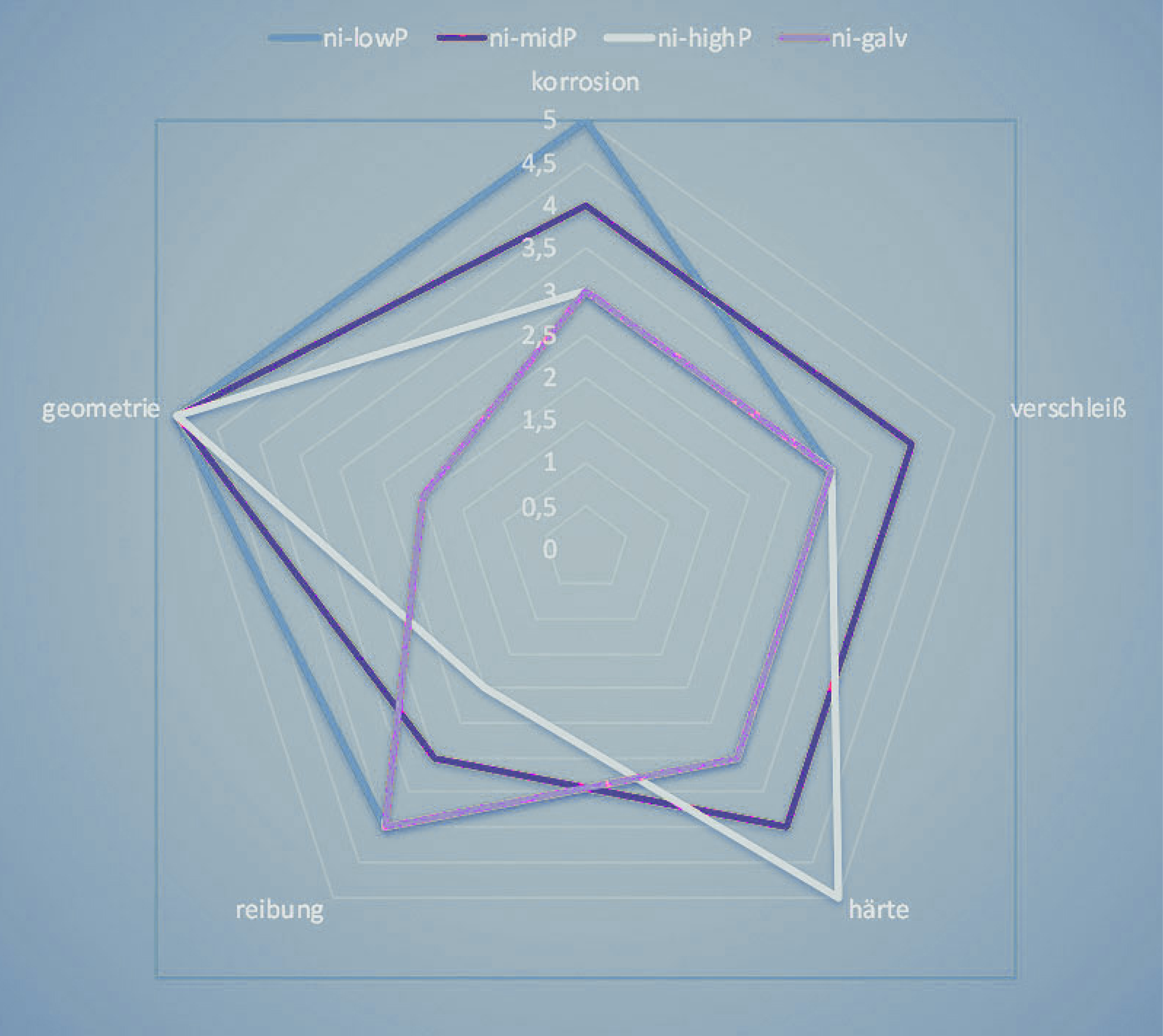

The DIAFIN®-Nickel and nickel-phosphorus-based dispersion layers are characterized by the fact that they have several important properties or that the properties can be adapted to the application requirements depending on the composition and/or heat treatment. This can be illustrated using a network diagram for qualitative evaluation, on the basis of which the user can select the required properties.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

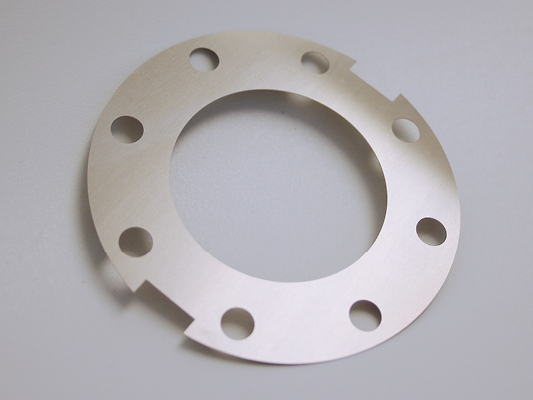

APPLICATIONS

Tools for the mechanical processing of metallic and non-metallic substrates must have good resistance to friction and wear, combined with a certain degree of corrosion resistance to various environmental influences. Nickel and nickel alloys in particular meet these challenges to a high degree.

The coating system DIAFIN® ist die Lösung zur Erzeugung von Oberflächen auf Werkzeugen für die Zerspanung und das Finishen von Werkstoffen. Depending on the surface requirements, the DIAFIN®-coating is based on a chemical or galvanic nickel-phosphorus alloy or galvanic nickel.

The hardness and, above all, the friction and wear properties can be adapted to a wide range of applications by incorporating dispersion materials or heat treatment.

The hardness of a DIAFIN®-coating can be adjusted to values between around 550 HV and 1,100 HV when using electroless nickel-phosphorus, depending on the phosphorus content and post-treatment. Cubic boron nitride (cBN) or diamond are mainly used as embedded particles for the DIAFIN®-dispersion layers.

Typical applications for DIAFIN® coatings are:

> Honing or dressing tools for measuring gauges for threads or fits, limit plug gauges

> Drills, reaming or honing tools

> Tools for sanding, finishing and superfinishing

> Tapes for sanding or peeling.

DIAFIN® coatings are suitable for further conditioning. The application of an additional DIASHIELD® layer with a thickness of between 3 μm and 20 μm reduces the surface roughness and optimizes the running-in behaviour.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

CHARACTERISTIC VALUES FOR DIAFIN LAYERS:

In the case of a DIAFIN® dispersion layer, the thickness of the nickel layer is selected so that the particles (e.g. cBN and diamond) are reliably and homogeneously incorporated into the layer.

The required layer thicknesses are listed in the following table.

| Functional properties | Friction-enhancing diamond coating DIAFIN® |

| Designation | DIAFIN® | DIAFIN® | DIAFIN® |

| Average particle size | 2-10 μm | 11-250 μm | 250-500 μm |

| Storage rate | 15 % and 30 % | 15 % and 30 % | 15 % and 30 % |

| Layer material | Electroless nickel-phosphorus or electroplated nickel or nickel-phosphorus |

| Hardness Layer matrix | 550 – 1.100 HV0,1 |

| Layer thickness of the matrix (electroless nickel) | 5 – 50 μm | 11 – 250 μm | 250 – 500 μm |

| Layer thickness of the matrix (galvanic nickel) | up to several hundred micrometers |

A characteristic value for the properties of the coating is provided by chemically deposited nickel (if used) with phosphorus contents between 1 % and up to 13 %, available in three state forms:

> Low phosphorus content – 2 % to 5 % / high deposition hardness / lower corrosion resistance

> Medium phosphorus content – 5 % to 10 % / medium deposition hardness / higher corrosion resistance

> High phosphorus content – 10 % to 13 % / lower deposition hardness / high corrosion resistance

The phosphorus content determines the basic hardness of the nickel layer, the maximum hardness that can be achieved using heat treatment and the corrosion resistance.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

REQUIREMENTS FOR DIAFIN COATINGS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate. The suitability for electroplating with DIAFIN® must be clarified with the client. In addition, the substrate must have sufficient load-bearing capacity to prevent excessive deformation and the resulting high mechanical stress (in extreme cases up to mechanical destruction) of the coating.

When using a DIAFIN® dispersion coating, the interlocking between the hard materials (e.g. cBN and diamond) of the coating (nickel or nickel-phosphorus) and the surface of the component is determined by the surface hardness of the substrate. A higher surface hardness may make it more difficult to nucleate the substrate surface (i.e. to produce an even and well-adhering nickel dispersion layer). A lower surface hardness increases the shearing (in the form of material wear) of the component material and thus the occurrence of (friction) wear.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Solution examples

THERE IS ALWAYS A PERFECT SOLUTION

The requirements are different for every surface. Our coating process is flexible and has an adjustable degree of hardness. We adapt to your needs. Get in touch with us.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

At a glance

TYPE:

Dispersion layer based on nickel and nickel-phosphorus

PROPERTY:

> Wear-resistant coating for machining and finishing

> Adjustable hardness of the nickel-phosphorus layer (approx. 550 HV0.1 to approx. 1,100 HV0.1)

> High corrosion resistance

> Perfect contour fidelity or very uniform thickness with electroless nickel

> High layer thicknesses when using electroplated nickel

APPLICATION:

For coating machining tools

LAYER CHARACTERISTICS:

Nickel-phosphorus layer from approx. 5 μm to approx. 22 μm with dispersants

Particle sizes from 2 μm – 500 μm

SUBSTRATE CHARACTERISTICS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Advantages

ADVANTAGES OF USING FRICTION-ENHANCING COATINGS DIAGRIP:

+ The optimum solution for tools

+ Suitable for machining and finishing

+ Thin film system ( < 10 μm)

+ Thick film system ( < 500 μm)

+ Long service life and regernerable

+ Free choice of cutting performance

+ Versatile use in almost all types of tools

+ Cost reduction compared to conventional tool materials

+ Use without design modifications

+ Easy handling

The DIAFIN®-dispersion layers based on nickel and nickel-phosphorus are characterized by the fact that they have several important properties or that the properties can be adapted to the application requirements depending on the composition and/or heat treatment. This can be illustrated using a network diagram for qualitative evaluation, on the basis of which the user can select the required properties.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Applications

APPLICATION

Tools for the mechanical processing of metallic and non-metallic substrates must have good resistance to friction and wear, combined with a certain degree of corrosion resistance to various environmental influences. Nickel and nickel alloys in particular meet these challenges to a high degree.

The DIAFIN® coating system is the solution for creating surfaces on tools for machining and finishing materials. Depending on the surface requirements, the DIAFIN® coating is based on a chemical or galvanic nickel-phosphorus alloy or galvanic nickel.

The hardness and, above all, the friction and wear properties can be adapted to a wide range of applications by incorporating dispersion materials or heat treatment.

The hardness of a DIAFIN® coating can be adjusted to values between around 550 HV and 1,100 HV when using electroless nickel-phosphorus, depending on the phosphorus content and post-treatment. Cubic boron nitride (cBN) or diamond are mainly used as embedded particles for the DIAFIN® dispersion layers. The coatings are deposited in thicknesses from around 10 μm to several hundred micrometers. In addition to good mechanical stability, the coatings are also characterized by very high resistance to corrosion.

Typical applications for DIAFIN® coatings are:

> Honing or dressing tools for measuring gauges for threads or fits, limit plug gauges

> Drills, reaming or honing tools

> Tools for sanding, finishing and superfinishing

> Tapes for sanding or peeling.

DIAFIN® coatings are suitable for further conditioning. The application of an additional DIASHIELD® layer with a thickness of between 3 μm and 20 μm reduces the surface roughness and optimizes the running-in behaviour.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Characteristic values

CHARACTERISTIC VALUES FOR DIAFIN LAYERS:

In the case of a DIAFIN® dispersion layer, the thickness of the nickel layer is selected so that the particles (e.g. cBN and diamond) are reliably and homogeneously incorporated into the layer.

The required layer thicknesses are listed in the following table.

| Functional properties | Friction-enhancing diamond coating DIAFIN® |

| Designation | DIAFIN® | DIAFIN® | DIAFIN® |

| Average particle size | 2-10 μm | 11-250 μm | 250-500 μm |

| Storage rate | 15 % and 30 % | 15 % and 30 % | 15 % and 30 % |

| Layer material | Electroless nickel-phosphorus or electroplated nickel or nickel-phosphorus |

| Hardness Layer matrix | 550 – 1.100 HV0,1 |

| Layer thickness of the matrix (electroless nickel) | 5 – 50 μm | 11 – 250 μm | 250 – 500 μm |

| Layer thickness of the matrix (galvanic nickel) | up to several hundred micrometers |

A Characteristic value for the properties of the coating is provided by chemically deposited nickel (if used) with phosphorus contents between 1 % and up to 13 %, available in three state forms:

> Low phosphorus content – 2 % to 5 % / high deposition hardness / lower corrosion resistance

> Medium phosphorus content – 5 % to 10 % / medium deposition hardness / higher corrosion resistance

> High phosphorus content – 10 % to 13 % / lower deposition hardness / high corrosion resistance

The phosphorus content determines the basic hardness of the nickel layer, the maximum hardness that can be achieved using heat treatment and the corrosion resistance.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Prerequisites

REQUIREMENTS FOR DIAFIN COATINGS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate. The suitability for electroplating with DIAFIN® must be clarified with the client. In addition, the substrate must have sufficient load-bearing capacity to prevent excessive deformation and the resulting high mechanical stress (in extreme cases up to mechanical destruction) of the coating.

When using a DIAFIN® dispersion coating, the interlocking between the hard materials (e.g. cBN and diamond) of the coating (nickel or nickel-phosphorus) and the surface of the component is determined by the surface hardness of the substrate. A higher surface hardness may make it more difficult to nucleate the substrate surface (i.e. to produce an even and well-adhering nickel dispersion layer). A lower surface hardness increases the shearing (in the form of material wear) of the component material and thus the occurrence of (friction) wear.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Solution examples

THERE IS ALWAYS A PERFECT SOLUTION

The requirements are different for every surface. Our coating process is flexible and has an adjustable degree of hardness. We adapt to your needs. Get in touch with us.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

At a glance

TYPE:

Dispersion layer based on nickel and nickel-phosphorus

PROPERTY:

> Wear-resistant coating for machining and finishing

> Adjustable hardness of the nickel-phosphorus layer (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> High corrosion resistance

> Perfect contour fidelity or very uniform thickness with electroless nickel

> High layer thicknesses when using electroplated nickel

APPLICATION:

For coating machining tools

LAYER CHARACTERISTICS:

Nickel-phosphorus layer from approx. 5 μm to approx. 22 μm with dispersion materials

Particle sizes from 2 μm – 500 μm

SUBSTRATE CHARACTERISTICS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Advantages

ADVANTAGES OF USING FRICTION-ENHANCING COATINGS DIAGRIP:

+ The optimum solution for tools

+ Suitable for machining and finishing

+ Thin film system ( < 10 μm)

+ Thick film system ( < 500 μm)

+ Long service life and regernerable

+ Free choice of cutting performance

+ Versatile use in almost all types of tools

+ Cost reduction compared to conventional tool materials

+ Use without design modifications

+ Easy handling

The DIAFIN®-dispersion layers based on nickel and nickel-phosphorus are characterized by the fact that they have several important properties or that the properties can be adapted to the application requirements depending on the composition and/or heat treatment. This can be illustrated using a network diagram for qualitative evaluation, on the basis of which the user can select the required properties.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Applications

APPLICATION

Tools for the mechanical processing of metallic and non-metallic substrates must have good resistance to friction and wear, combined with a certain degree of corrosion resistance to various environmental influences. Nickel and nickel alloys in particular meet these challenges to a high degree.

The DIAFIN® coating system is the solution for creating surfaces on tools for machining and finishing materials. Depending on the surface requirements, the DIAFIN® coating is based on a chemical or galvanic nickel-phosphorus alloy or galvanic nickel.

The hardness and, above all, the friction and wear properties can be adapted to a wide range of tasks by incorporating dispersion materials or heat treatment.

The hardness of a DIAFIN® coating can be adjusted to values between around 550 HV and 1,100 HV when using electroless nickel-phosphorus, depending on the phosphorus content and post-treatment. Cubic boron nitride (cBN) or diamond are mainly used as embedded particles for the DIAFIN® dispersion layers. The coatings are deposited in thicknesses from around 10 μm to several hundred micrometers. In addition to good mechanical stability, the coatings are also characterized by very high resistance to corrosion.

Typical applications for DIAFIN® coatings are:

> Honing or dressing tools for measuring gauges for threads or fits, limit plug gauges

> Drills, reaming or honing tools

> Tools for sanding, finishing and superfinishing

> Tapes for sanding or peeling.

DIAFIN® coatings are suitable for further conditioning. The application of an additional DIASHIELD® layer with a thickness of between 3 μm and 20 μm reduces the surface roughness and optimizes the running-in behaviour.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Characteristic values

CHARACTERISTIC VALUES FOR DIAFIN LAYERS:

In the case of a DIAFIN® dispersion layer, the thickness of the nickel layer is selected so that the particles (e.g. cBN and diamond) are reliably and homogeneously incorporated into the layer.

The layer thicknesses required for this are listed in the following table.

| Functional properties | Friction-enhancing diamond coating DIAFIN® |

| Designation | DIAFIN® | DIAFIN® | DIAFIN® |

| Average particle size | 2-10 μm | 11-250 μm | 250-500 μm |

| Storage rate | 15 % and 30 % | 15 % and 30 % | 15 % and 30 % |

| Layer material | Electroless nickel-phosphorus or electroplated nickel or nickel-phosphorus |

| Hardness Layer matrix | 550 – 1.100 HV0,1 |

| Layer thickness of the matrix (electroless nickel) | 5 – 50 μm | 11 – 250 μm | 250 – 500 μm |

| Layer thickness of the matrix (galvanic nickel) | up to several hundred micrometers |

A Characteristic value for the properties of the coating is provided by chemically deposited nickel (if used) with phosphorus contents between 1 % and up to 13 %, available in three state forms:

> Low phosphorus content – 2 % to 5 % / high deposition hardness / lower corrosion resistance

> Medium phosphorus content – 5 % to 10 % / medium deposition hardness / higher corrosion resistance

> High phosphorus content – 10 % to 13 % / lower deposition hardness / high corrosion resistance

The phosphorus content determines the basic hardness of the nickel layer, the maximum hardness that can be achieved using heat treatment and the corrosion resistance.

![]() PRODUCT

PRODUCT

SYSTEM SHEET

Prerequisites

REQUIREMENTS FOR DIAFIN COATINGS:

The substrate material must be suitable for electroplating in order to achieve very good adhesion of the coating to the substrate. The suitability for electroplating with DIAFIN® must be clarified with the client. In addition, the substrate must have sufficient load-bearing capacity to prevent excessive deformation and the resulting high mechanical stress (in extreme cases up to mechanical destruction) of the coating.

When using a DIAFIN® dispersion coating, the interlocking between the hard materials (e.g. cBN and diamond) of the coating (nickel or nickel-phosphorus) and the surface of the component is determined by the surface hardness of the substrate. A higher surface hardness may make it more difficult to nucleate the substrate surface (i.e. to produce an even and well-adhering nickel dispersion layer). A lower surface hardness increases the shearing (in the form of material wear) of the component material and thus the occurrence of (friction) wear.

![]() PRODUCT

PRODUCT

SYSTEM SHEET